発熱体を選択する際、炭化ケイ素(SiC)と従来の金属のどちらを選ぶかは、重要なエンジニアリング上の決定となります。炭化ケイ素素子は、より高い温度で動作し、優れた耐薬品性、および過酷な条件下での長寿命を提供します。しかし、この高い性能は、金属製の代替品と比較して、初期費用が高く、運用上の複雑さが増すという代償を伴います。

この決定は、どちらの素子が普遍的に「優れているか」ではなく、特定の熱的および財政的制約にどちらが適切かという点にあります。SiCは金属が耐えられない極限環境で優位性を発揮しますが、金属は中程度の温度プロセスにおいて費用対効果の高い標準であり続けます。

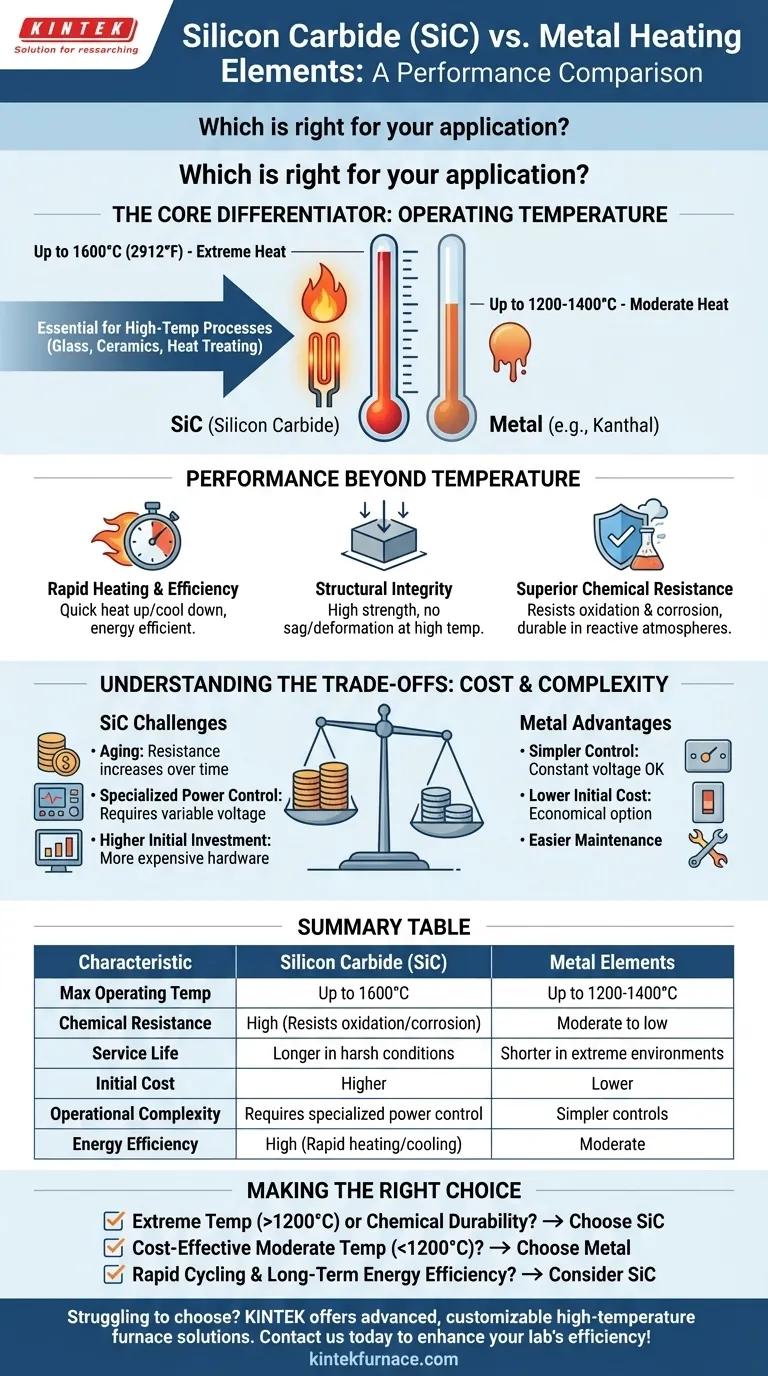

核心的な差別化要因:動作温度

SiC発熱体と金属製発熱体の最も重要な違いは、最大使用温度です。この単一の要因が、特定のプロセスに対してどちらの材料が実現可能かを決定することがよくあります。

炭化ケイ素の高温能力

SiC素子は極度の熱のために設計されています。これらは1600°C (2912°F)までの温度で一貫して動作でき、ガラス溶解、金属熱処理、およびファインセラミックスの焼成などの用途に不可欠です。

金属製発熱体の限界

鉄クロムアルミニウム合金(例:カンタル)などで作られた従来の金属製発熱体は、動作上限がはるかに低いです。頑丈ではありますが、通常、温度が1200°C - 1400°Cに近づいたり超えたりすると故障し始め、最も要求の厳しい高温の産業プロセスには不向きです。

温度を超える性能

単なる耐熱性だけでなく、材料は効率、構造的完全性、および化学的安定性の点で異なる挙動を示します。これらの要因は、運用性能と耐用年数コストに直接影響します。

急速な加熱とエネルギー効率

SiCは優れた熱伝導率を持ち、素子が非常に速く加熱および冷却されることを可能にします。この応答性は、急速な熱サイクルを必要とするプロセスに理想的であり、時間の経過とともに運用コストを削減する全体的なエネルギー効率の向上に役立ちます。

負荷下での構造的完全性

金属がたわんだり変形したりする高温下でも、SiCはその高い強度と物理的形状を維持します。この構造的剛性は、炉内での均一な加熱を保証し、より長く、より予測可能な耐用年数に貢献します。

優れた耐薬品性

SiCは酸化および一般的な腐食に対して高い耐性を持ちます。これにより、反応性雰囲気の炉内での使用において耐久性のある選択肢となり、金属素子がすぐに劣化・故障するような環境でも使用できます。

トレードオフの理解:コストと複雑さ

炭化ケイ素の優れた性能には、投資前に理解しておくべき重要なトレードオフが伴います。これは金属の簡単な代替品ではありません。

「経年劣化」の課題

SiC素子を管理する上で最も重要な特性は経年劣化(aging)です。耐用年数の過程で、SiC素子の電気抵抗は徐々に増加します。これはこの材料にとって自然で避けられない現象です。

特殊な電力制御の必要性

抵抗が経年とともに増加するため、一定の電圧では次第に低い電力(したがって熱)しか供給されなくなります。これを補償するために、SiCシステムは、時間とともに電圧を上げて一定の出力電力を維持できる、マルチタップ変圧器やサイリスタ制御整流器(SCR)などの特殊な電力制御装置を必要とします。

高い初期投資

炭化ケイ素素子とその必要な電力制御システムは、従来の金属素子とそのより単純な制御装置よりも大幅に高価です。初期の資本支出は、選択プロセスの主要な考慮事項となります。

メンテナンスのニュアンス

SiC素子の物理的な設置は簡単かもしれませんが、「メンテナンス」には電気的特性の管理が含まれます。これには、変圧器タップの定期的な調整や、炉内の熱的均一性を維持するための素子のグループ交換の計画が必要になることが多く、これはほとんどの金属素子には存在しない複雑さの層です。

用途に合わせた適切な選択

あなたの決定は、プロセスの譲れない要件によって導かれるべきです。

- 主な焦点が極端な温度(1200°C超)または化学的耐久性である場合: 炭化ケイ素が必須かつ正しい選択です。なぜなら、金属素子はこれらの範囲では実現不可能だからです。

- 主な焦点が中程度の温度(1200°C未満)での費用対効果である場合: 従来の金属素子は、SiCシステムの複雑さなしに、非常に信頼性が高く経済的なソリューションを提供します。

- 主な焦点が急速なサイクルと長期的なエネルギー効率である場合: SiCの熱特性と耐久性は、高い初期投資を正当化するのに十分な低い総所有コストを提供する可能性があります。

熱的要件と予算的・運用上の現実とのバランスを取ることで、目標に最も合致する加熱技術を自信を持って選択できます。

要約表:

| 特性 | 炭化ケイ素 (SiC) | 金属素子 |

|---|---|---|

| 最大動作温度 | 最大1600°C | 最大1200-1400°C |

| 耐薬品性 | 高い(酸化・腐食に耐性あり) | 中程度から低い |

| 耐用年数 | 過酷な条件下でより長い | 極端な環境下では短い |

| 初期費用 | より高い | より低い |

| 運用上の複雑さ | 特殊な電力制御が必要 | より単純な制御 |

| エネルギー効率 | 急速な加熱/冷却により高い | 中程度 |

高温プロセスに最適な発熱体を選ぶのに苦労していませんか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社の高温炉ソリューションがお客様の実験室の効率と性能をどのように向上させられるかをご相談ください!

ビジュアルガイド