本質的に、多室式真空炉は、加熱プロセスと冷却プロセスを異なる物理モジュールに分離することで、単室式設計を上回ります。この基本的な設計の違いにより、各バッチごとに高温帯を冷却・再加熱する必要がなくなるため、エネルギー効率、生産スループット、および機器の寿命において大きな利点が得られます。

多室式真空炉の主な利点は、熱処理を遅くエネルギー集約的なバッチプロセスから、非常に効率的な連続生産フローへと変革することです。加熱室を常に高温に保つことで、エネルギーの無駄を最小限に抑え、生産サイクルを加速し、機器への機械的ストレスを軽減します。

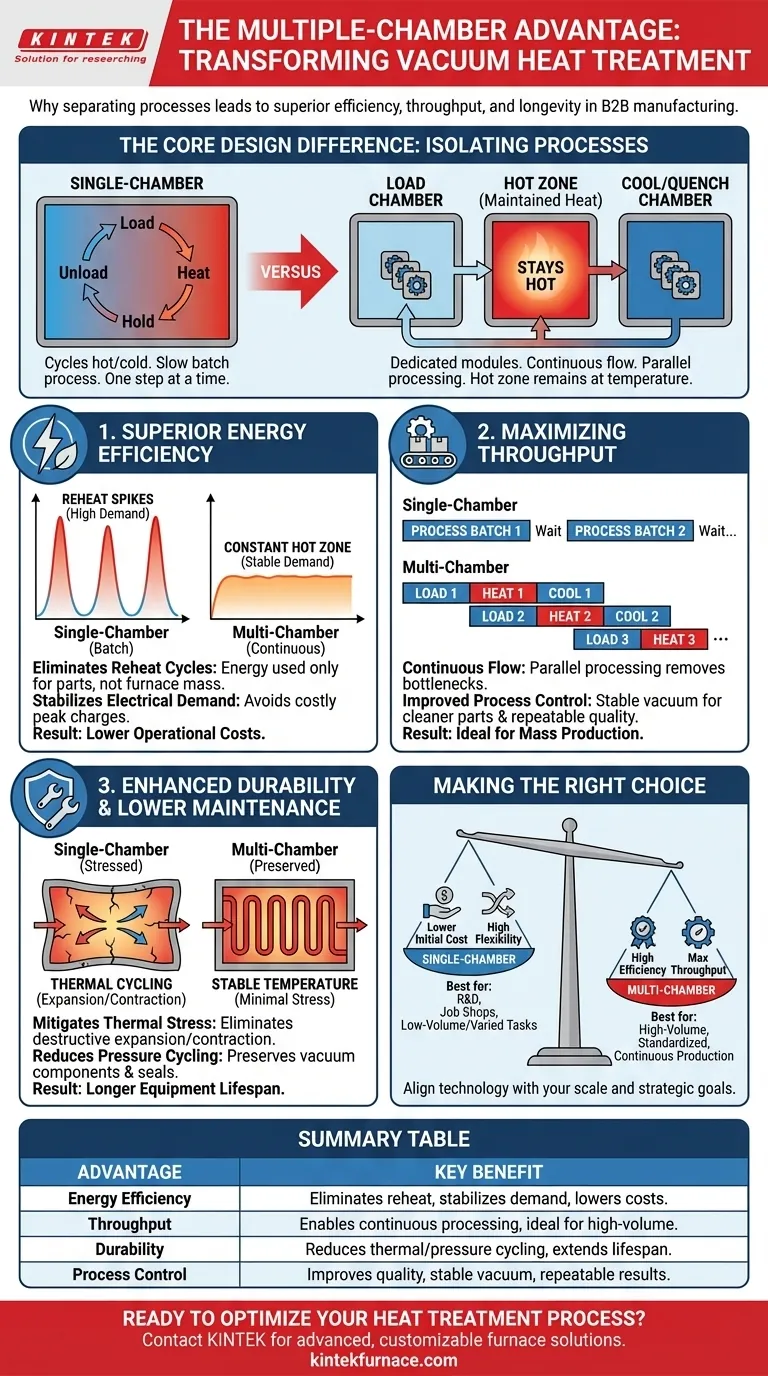

コア設計の違い:プロセスの分離

多室炉の機能的な優位性は、1つの単純な原則から生まれています。それは、異なるプロセスステップに別々の隔離されたチャンバーを割り当てることです。

単室式の制限

単室式炉は、ポンピングダウン、加熱、温度保持、冷却または焼入れといったすべてのステップを同じ空間で実行する必要があります。これは、チャンバーとその内部のすべてのコンポーネントが、各負荷ごとに極端な温度と圧力の変化を繰り返すことを必要とします。

多室式の利点

多室式システムは、負荷を専門のチャンバー間で移動させます。一般的な流れには、装填室、常に温度が維持される専用の高温帯、および個別の冷却または焼入れ室が含まれます。これにより、複数の負荷が同時に異なるプロセス段階にあることが可能になります。

利点1:優れたエネルギー効率

各サイクルで高温帯を冷却しないことで、多室炉は大幅なエネルギー節約と運転コスト削減を実現します。

再加熱サイクルの排除

バッチ処理における最大のエネルギー消費は、炉を冷却状態から再加熱することです。多室式設計では、熱が高温帯に保持され、次の負荷のために準備されます。

利用可能なエネルギーは、炉自体ではなく、処理される部品によってほぼ独占的に消費されます。これにより、処理される材料1ポンドあたりのエネルギーコストが劇的に低下します。

電力需要の安定化

単室炉は、温度を上昇させる際に電力需要に大きなピークを生じさせます。多室炉は、高温帯の温度を一定に保つことで、はるかに一貫性のある予測可能な電力負荷を消費し、電力会社からの高価なピーク需要料金を削減または排除します。

利点2:量産のスループットの最大化

負荷を連続的に処理できる能力により、多室炉は現代の産業規模の生産に最適です。

バッチから連続フローへ

ある負荷が冷却されている間に、次の負荷はすでに高温帯に入ることができます。この並列処理は、本質的に大量生産には不向きな単室式設計の主要なボトルネックを克服します。

この連続モデルは、生産性と全体的な生産量を大幅に増加させ、一貫した大規模な結果を必要とするアプリケーションの標準となっています。

プロセスの制御と品質の向上

専用のチャンバーにより、各ステップのより正確な制御が可能になります。高温帯の安定した一定の真空は、圧力サイクル中に発生する可能性のある水分汚染による酸化を防ぎます。これにより、よりクリーンな部品表面、最小限の脱炭、および優れた冶金学的再現性が実現します。

利点3:耐久性の向上とメンテナンスの低減

炉内のチャンバー内で安定した環境を維持することで、摩耗や損傷が劇的に減少し、機器の寿命が延びます。

熱応力の緩和

熱サイクルによって引き起こされる繰り返しの膨張と収縮は、発熱体、断熱材、およびチャンバー自体のような炉のコンポーネントの疲労と故障の主な原因です。高温帯を安定した温度に保つことで、この破壊的なストレスは実質的に排除されます。

圧力サイクルの削減

同様に、高温帯は深真空と大気圧間の絶え間ない圧力サイクルにさらされません。これにより、炉ケーシング、シール、および真空コンポーネントの完全性が維持され、稼働寿命が長くなり、メンテナンスの介入が少なくなります。

トレードオフの理解

強力ではありますが、多室式システムは普遍的な解決策ではありません。主なトレードオフは、運用効率と初期投資の間にあります。

多室炉は、より高い設備投資とより複雑さを伴います。その利点は、効率と部品あたりのコストが主要な懸念事項である大量生産、標準化された生産環境で最も完全に実現されます。

単室炉は、より低い初期投資とより大きな柔軟性を提供します。研究開発、非常に多様な部品とプロセスを扱うジョブショップ、または連続システムにかかるコストが正当化できない少量生産にとっては、より実用的な選択肢となることがよくあります。

あなたの操作に最適な選択をする

あなたの決定は、特定の生産目標、量、および予算によって導かれるべきです。

- 大量の連続生産が主な焦点である場合:多室炉は、その優れたスループットと低い部品あたりのコストにより、決定的な選択肢です。

- 長期的な運用コスト削減が主な焦点である場合:多室式システムのエネルギー節約とメンテナンスの削減は、明確な投資収益率を提供します。

- 少量または多様なタスクに対するプロセスの柔軟性が主な焦点である場合:単室炉は、真空熱処理のより多用途で費用対効果の高いエントリーポイントを提供します。

最終的に、適切な炉アーキテクチャを選択することは、テクノロジーを運用の規模と戦略的目標に合わせることです。

要約表:

| 利点 | 主な利点 |

|---|---|

| エネルギー効率 | 再加熱サイクルを排除し、電力需要を安定させ、運用コストを削減 |

| スループット | 連続処理を可能にし、大量生産に最適 |

| 耐久性 | 熱的・圧力サイクルを低減し、機器の寿命を延ばす |

| プロセス制御 | 安定した真空、クリーンな部品、再現性のある結果で品質を向上 |

熱処理プロセスを最適化する準備はできましたか?卓越したR&Dと社内製造を活用し、KINTEKは先進的な高温炉ソリューションを多様な研究室に提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を正確に満たす強力なディープカスタマイズ能力によって補完されています。大量生産であろうと、柔軟なソリューションが必要であろうと、当社は優れた効率と品質を達成するお手伝いができます。今すぐお問い合わせください。当社の炉がお客様の運用にどのように役立つかについて話し合いましょう!

ビジュアルガイド