根本的な違いは、処理される材料に熱が供給される方法にあります。直火式キルンでは、材料は炎や燃焼ガスと直接接触します。間接式キルンでは、材料は外部から加熱される回転ドラム内に隔離され、燃焼生成物との接触を防ぎます。この一点の違いが、各キルンの異なる材料、プロセス雰囲気、および運用予算への適合性を決定します。

直火式と間接式のキルンの選択は、どちらが優れているかという問題ではなく、どちらが適切かという問題です。この決定は、材料が燃焼ガスとの直接接触に耐えられるかどうかという一つの重要な要因にかかっています。

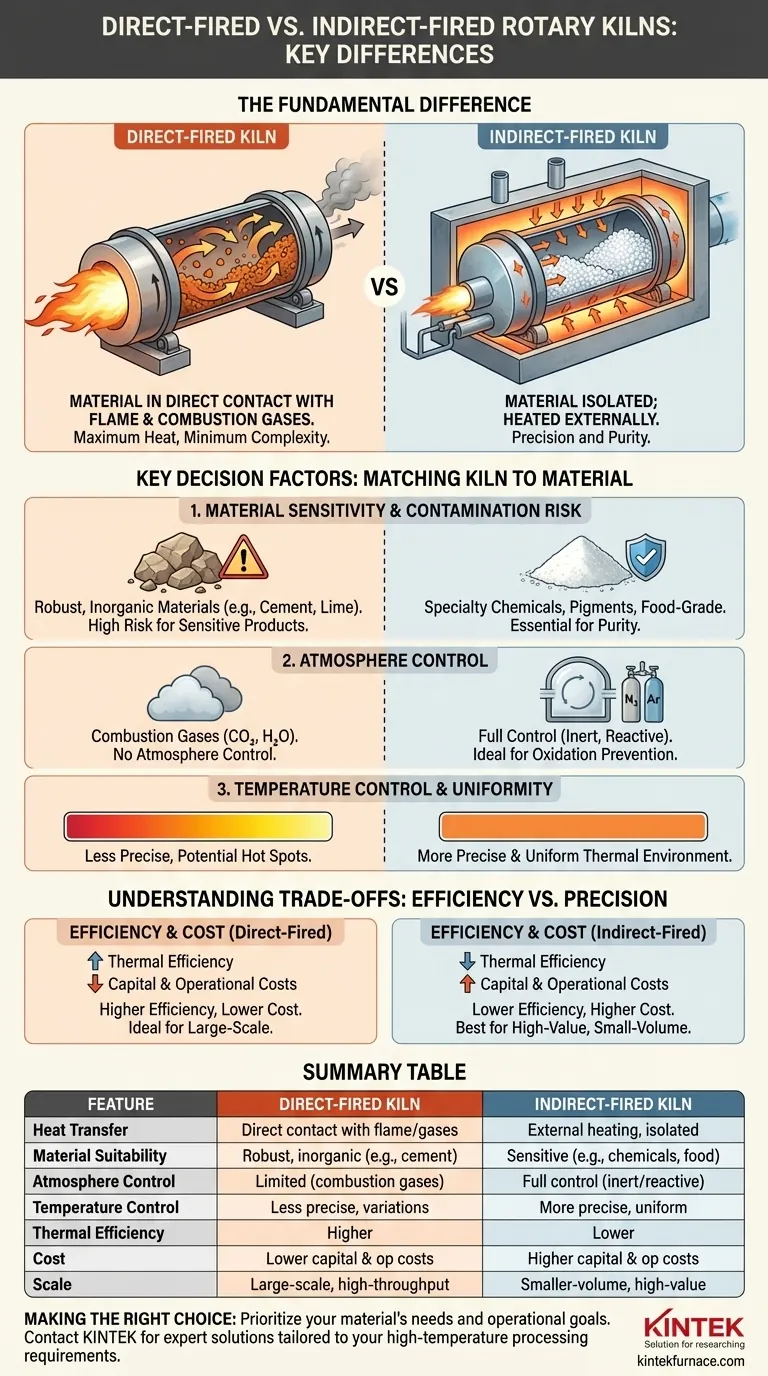

主要な仕組み:熱伝達の方法

適切な技術を選択するには、まず各システムがどのように機能するかを理解する必要があります。熱伝達の方法が、他のすべての違いを生み出す中心的な設計原理です。

直火式キルン:最大の熱量、最小の複雑さ

直火式システムでは、バーナーが炎を回転キルンドラムに直接噴射します。

高温の燃焼ガスがキルン長を流れ、材料と攪拌されながら直接接触によって熱を伝達します。これは最も単純な加熱方法です。

焚き火の上でマシュマロを直接焼くようなものだと考えてください。熱源が加熱対象物に触れます。

間接式キルン:精度と純度

間接式システムでは、回転ドラムが外部の炉または加熱室内に囲まれています。

バーナーがドラム外壁を加熱し、その熱が金属壁を介して内部で攪拌されている材料に伝導されます。材料は炎や排ガスに触れることはありません。

これは、コンロの密閉された鍋で食べ物を調理するのに似ています。熱は炎そのものではなく、鍋を通して伝わります。

主な決定要因:キルンと材料のマッチング

材料の化学的および物理的特性が、あなたの決定の主な推進力となります。誤った選択は、汚染、製品の劣化、または非効率なプロセスにつながる可能性があります。

材料の感受性と汚染リスク

直火式キルンは、燃焼ガスとの接触によって化学的に変化しない、堅牢な無機材料に最適です。これには、セメント、石灰、特定の鉱石処理などの一般的な用途が含まれます。

間接式キルンは、純度が重要な材料に不可欠です。これには、特殊化学品、顔料、食品グレードの製品、または燃焼副生成物によって汚染または変色する可能性のある物質が含まれます。

雰囲気制御

直火式キルンの内部雰囲気は、定義上、燃焼の生成物であり、通常は二酸化炭素と水蒸気が多く含まれます。これを根本的に変えることはできません。

間接式キルンは、内部雰囲気の完全な制御を提供します。プロセスが熱源から隔離されているため、酸化を防ぐために不活性環境(窒素など)で材料を処理したり、プロセスで必要な場合は特定の反応性ガス雰囲気下で処理したりできます。

温度制御と均一性

間接式キルンは、一般的により正確で均一な温度制御を提供します。シェル全体が加熱されるため、内部の材料により一貫した熱環境が作られます。

直火式システムは非常に高いバルク温度を効率的に達成できますが、キルン長に沿って温度の変動やホットスポットが大きくなる可能性があります。

トレードオフの理解:効率 対 精度

純度と制御における一方のシステムの利点は、しばしば効率とコストを犠牲にして得られます。これらのトレードオフを理解することは、健全な技術的および財政的な決定のために極めて重要です。

熱効率

直火式キルンは一般的にエネルギー効率が高いです。熱が燃料源から材料に直接伝達されるため、熱損失が少なくなります。

間接式キルンは本質的により非効率です。熱は炎から炉へ、次にキルンシェルを介して、最後に材料へと伝達されなければなりません。各段階でいくらかのエネルギー損失が発生します。

設備および運用コスト

直火式システムは、構造が比較的単純です。これは、初期設備投資コストが低く、メンテナンスも通常単純であることを意味します。

外部炉、特殊なシール、より複雑な設計を持つ間接式システムは、建設および維持に著しく高価です。

スケールとスループット

直火式キルンは重工業の主力です。その設計は、効率が最も重要となる非常に大規模で高スループットの連続プロセスに適しています。

間接式キルンは、精度と純度が高運用コストと潜在的なスループットの低下を正当化する、小容量・高価値の材料により一般的に使用されます。

プロセスに最適な選択を行う

あなたの決定は、主要なプロセスの目標を明確に理解することによって導かれるべきです。各キルンタイプの主な強みと照らし合わせて、あなたの目標を分析してください。

- 大量の堅牢な材料処理が主な焦点である場合:直火式キルンは、熱効率とコスト効率の最良の組み合わせを提供します。

- 材料の純度と汚染制御が主な焦点である場合:燃焼ガスから製品を隔離するために、間接式キルンが不可欠です。

- 特定の雰囲気または不活性雰囲気での処理が主な焦点である場合:正確な雰囲気制御を維持するためには、間接式キルンを使用する必要があります。

- 設備投資コストを最小限に抑えることが主な焦点であり、材料が適合する場合:直火式キルンの方が経済的な選択肢となります。

材料のニーズと運用目標を優先することにより、アプリケーションに最適なキルン技術を自信を持って選択できます。

要約表:

| 特徴 | 直火式キルン | 間接式キルン |

|---|---|---|

| 熱伝達 | 炎およびガスと直接接触 | 外部加熱、材料は隔離 |

| 材料の適合性 | 堅牢な無機材料(例:セメント、石灰) | 純度を必要とする敏感な材料(例:化学品、食品グレード) |

| 雰囲気制御 | 限定的、燃焼ガスが存在 | 完全制御、不活性または反応性雰囲気が可能 |

| 温度制御 | 精度が低く、変動の可能性あり | より正確で均一 |

| 熱効率 | より高い | より低い |

| コスト | 設備および運用コストが低い | 設備および運用コストが高い |

| スケール | 大規模、高スループットに最適 | 小容量、高価値のアプリケーションにより適している |

マテリアル処理に最適なキルンの選択にお困りですか? KINTEKは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた先進的な高温炉ソリューションを提供します。当社の製品ラインには、ロータリーキルン、マッフル炉、チューブ炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、強力な深層カスタマイズ機能によって、お客様固有の実験および生産要件に正確に対応します。 今すぐお問い合わせいただき、当社の専門的なソリューションでプロセス効率を高め、優れた結果を達成してください!

ビジュアルガイド

関連製品

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉