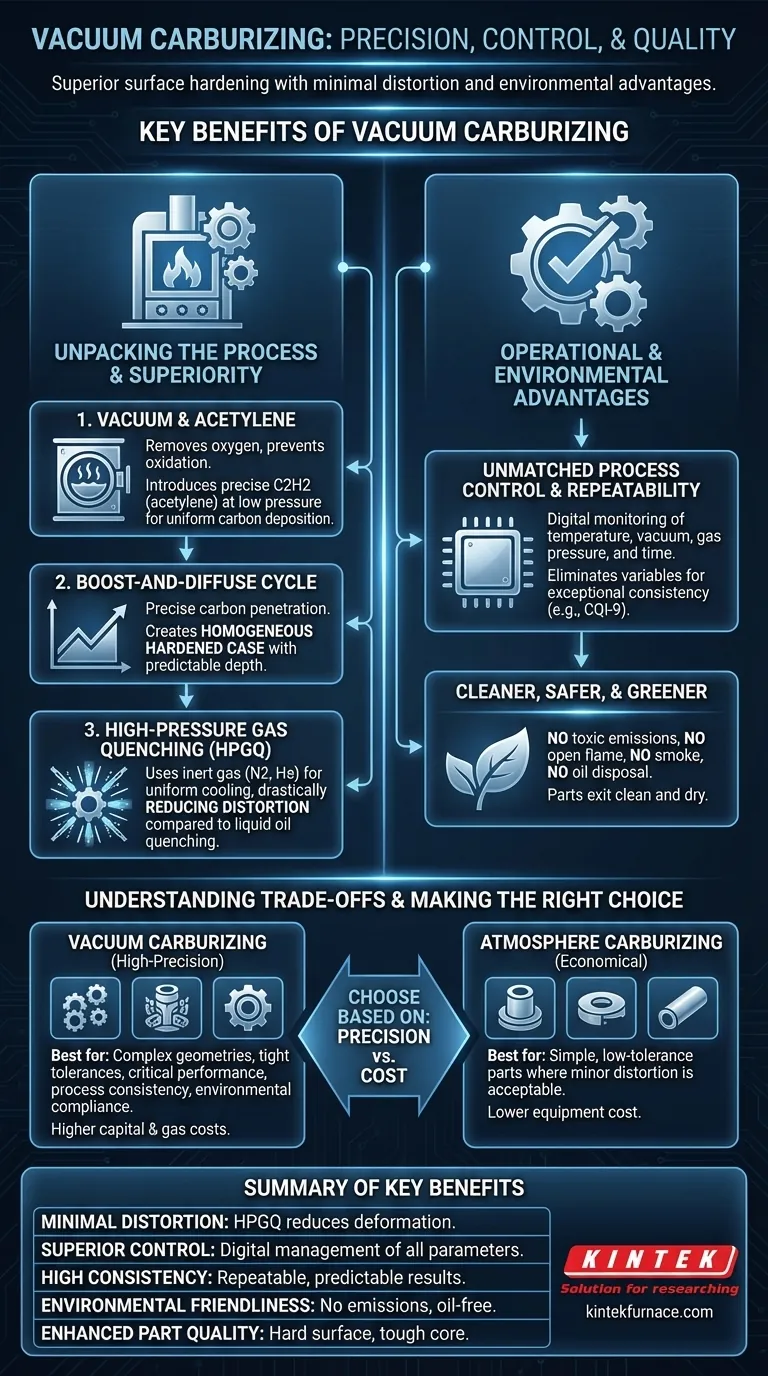

その核となるのは、真空浸炭が従来のプロセスを精密な制御に置き換えることで、優れた結果をもたらすことです。これは、硬く耐摩耗性のある表面と、強靭で延性のあるコアを持つ部品を製造する浸炭技術ですが、従来の雰囲気浸炭と比較して、ひずみが著しく少なく、一貫性が高く、環境負荷が低いという特徴があります。

真空浸炭の根本的な利点は、より良い結果だけでなく、本質的により制御可能でクリーンなプロセスであることです。大気中の変数を排除し、精密なガス管理を用いることで、熱処理を大量生産の可変プロセスから、高度に再現性のあるデジタルファーストの製造ステップへと変革します。

プロセスの解明:真空浸炭が優れている理由

その利点を理解するには、まずプロセス自体の主要な違いを理解する必要があります。低圧浸炭(LPC)としても知られる真空浸炭は、その雰囲気浸炭とは全く異なる原理で動作します。

真空とアセチレンの役割

プロセスは、強い真空下で炉内で部品を加熱することから始まります。このステップは非常に重要であり、すべての酸素やその他の大気中の汚染物質を除去し、表面酸化を防ぎます。

温度に達した後、通常アセチレン(C2H2)である炭化水素ガスが非常に低い圧力で正確に導入されます。高温によりこのガスが分解され、均一な炭素原子の層が鋼の表面に直接堆積し、その後内側に拡散します。

優れた冶金品質の達成

この制御された「ブースト・アンド・ディフューズ」サイクルにより、極めて微調整された炭素浸透が可能になります。その結果、予測可能な深さと炭素プロファイルを持つ均質な硬化層が得られます。

この硬い層は優れた耐摩耗性を提供し、部品のコアはより軟らかく延性があります。この組み合わせにより、表面摩耗に非常に強く、同時に衝撃を吸収し破損に耐えることができる部品が作られます。

ガス焼入れによるひずみの最小化

おそらく最も重要な利点は、部品のひずみが大幅に減少することです。浸炭後、従来のメソッドでは部品を液体油浴で焼入れしますが、これは熱的に激しいプロセスであり、かなりの応力と形状変化を引き起こします。

真空浸炭では、代わりに高圧ガス焼入れ(HPGQ)を使用します。窒素やヘリウムのような不活性ガスが高速度と高圧で循環され、部品を急速かつ均一に冷却します。このガスの流量、圧力、速度は精密に制御され、焼入れ強度を部品の特定の形状と材料に合わせて調整できます。

運用上および環境上の利点

部品の品質を超えて、プロセス自体が現代の製造業務に魅力的な利点を提供します。

比類のないプロセス制御と再現性

真空浸炭サイクル全体はマイクロプロセッサによって管理されます。温度、真空レベル、ガス圧力、時間など、すべての重要なパラメータがデジタルで監視および記録されます。

これにより、オペレーターの推測や環境変数が排除され、すべてのバッチがまったく同じ条件で処理されることが保証されます。その結果、高性能アプリケーションやCQI-9のような厳しい品質基準を満たす上で不可欠な、卓越した一貫性と再現性が得られます。

よりクリーンで安全、そして環境に優しいプロセス

真空浸炭は本質的にクリーンな技術です。直火がなく、煙がなく、部品を清掃する必要がある煤けた炭素副生成物もありません。

有害な排出物がなく、使用済み焼入れ油を処分する必要がないため、環境に優しいプロセスです。これにより、より安全でクリーンな作業環境が生まれ、危険物質の管理に伴うかなりのコストと責任が排除されます。部品は炉からきれいに乾燥した状態で取り出され、次の製造ステップに進む準備ができています。

トレードオフの理解

強力であるとはいえ、真空浸炭はすべての熱処理の万能な代替品ではありません。その限界を認識することは、客観的な決定を下す上で重要です。

設備および消耗品のコスト

真空炉技術は、従来の雰囲気炉ラインよりも高い設備投資が必要です。高純度アセチレンや、焼入れ用の窒素やヘリウムなどの使用ガスも、従来の方法で使用されるバルクガスや油よりも高価になる場合があります。

用途への適合性

単純で公差が緩く、わずかなひずみが許容される部品の場合、従来の雰囲気浸炭の低コストの方が経済的な選択となる場合があります。真空浸炭の精度は、複雑な形状、厳しい公差、または重要な性能要件を持つ部品に対して最も大きな投資収益率をもたらします。

コンポーネントに適切な選択をする

正しい浸炭方法を選択するには、プロセス能力とコンポーネントのエンジニアリングおよびビジネス目標を一致させる必要があります。

- 高精度部品または複雑な形状を主な焦点とする場合:高圧ガス焼入れによる最小限のひずみは、真空浸炭を優れた選択肢とします。

- 絶対的なプロセスの一貫性とトレーサビリティを主な焦点とする場合:真空浸炭のデジタル制御とデータロギングは、比類のない再現性と品質保証を提供します。

- 環境コンプライアンスと運用上の清潔さを主な焦点とする場合:真空プロセスの排出物ゼロ、オイルフリーの性質は、明確かつ即座の利点を提供します。

- 単純で重要でない部品のコスト削減を主な焦点とする場合:従来の雰囲気浸炭がより経済的なソリューションのままかもしれません。

最終的に、真空浸炭を選択することは、予測可能性、精度、および品質への投資です。

要約表:

| 主な利点 | 説明 |

|---|---|

| 最小限のひずみ | 均一な冷却のために高圧ガス焼入れを使用し、部品の変形を低減します。 |

| 優れたプロセス制御 | デジタル監視により、温度、圧力、時間の精密な管理が保証されます。 |

| 高い一貫性 | 予測可能な炭素浸透と浸炭深さで再現性のある結果が得られます。 |

| 環境への優しさ | 有害な排出物がなく、オイルフリーのプロセスで、よりクリーンな操作が可能です。 |

| 強化された部品品質 | 耐久性のために、硬く耐摩耗性のある表面と、強靭で延性のあるコアを備えています。 |

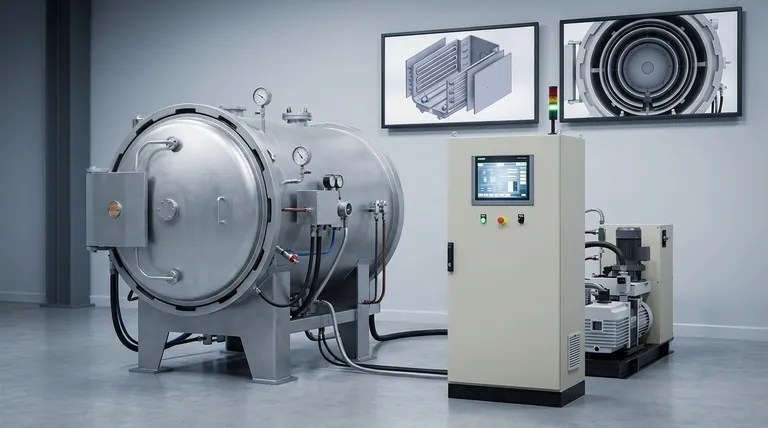

KINTEKの先進的な真空炉ソリューションで熱処理プロセスをアップグレードしましょう!卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を多様な研究室に提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズに対する正確なソリューションを保証し、優れた性能、ひずみの低減、環境に優しい運用を実現します。今すぐお問い合わせください。お客様の浸炭プロセスを最適化し、製造効率を向上させる方法についてご相談ください!

ビジュアルガイド