要するに、炭化ケイ素(SiC)ヒーターエレメントは、急速な加熱、耐久性、運転効率が最も重要となる産業炉の主力製品です。これらは、特に動作温度が1600℃(2912°F)を超えない場合に、金属処理、半導体製造、ガラスおよびセラミックスの製造プロセスに最適です。

SiCを使用するかどうかの主な決定は、性能とコストのバランスを見つけることにあります。SiCは幅広い用途で優れた耐久性と迅速な熱応答性を提供するため、1600℃未満のほとんどの産業用加熱ニーズにとって実用的な選択肢となります。

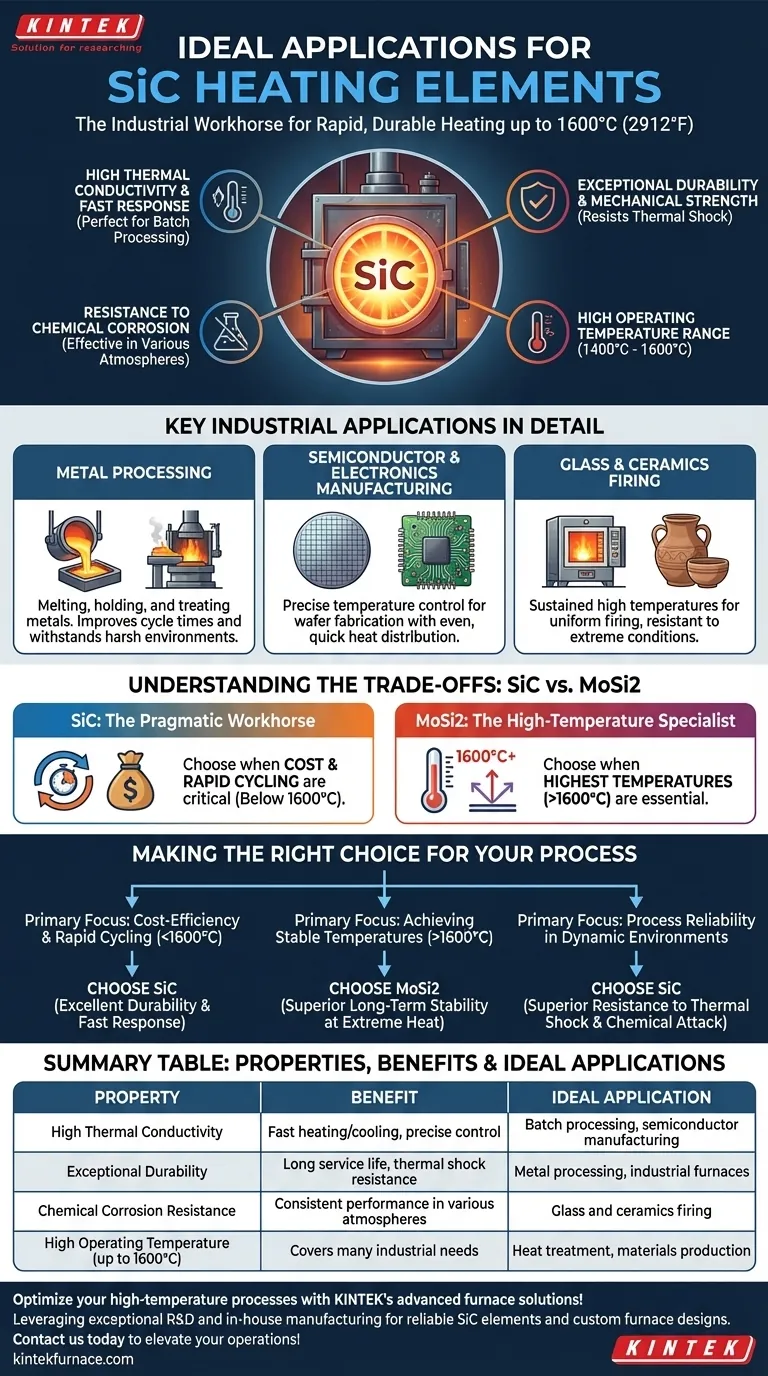

SiCエレメントの核となる強み

SiCの理想的な用途を理解するには、その基本的な材料特性を知ることから始まります。これらの特性が、SiCが優れている点と、他の技術よりも選ばれる理由を定義します。

高い熱伝導率と高速応答性

SiCエレメントは優れた熱伝導率を備えており、非常に速く加熱および冷却することができます。

これにより、炉が頻繁な熱サイクルを経験する必要があるバッチ処理に最適です。この応答性により、正確な温度制御と効率的なスループットが保証されます。

卓越した耐久性と機械的強度

これらのエレメントは、高い機械的強度と熱衝撃への耐性で知られています。

過酷な産業環境において、これはより長い耐用年数と高い信頼性につながり、エレメントは急激な温度変化による物理的ストレスで破損することなく耐えることができます。

化学的腐食への耐性

SiCは化学的攻撃や酸化に対して高い耐性を持ちます。

これにより、さまざまな炉雰囲気下で効果的に動作し、エレメントの劣化を防ぎ、時間の経過とともに一貫した性能を保証します。

高い動作温度範囲

SiCヒーターエレメントは、1400℃から1600℃(2552°Fから2912°F)の温度範囲で効果的に動作します。

この範囲は、鋼の焼き戻しから先端セラミックスの焼成まで、非常に多くの産業プロセスの要件をカバーしています。

主要な産業用途の詳細

SiCの特性により、高温炉に依存するいくつかの主要産業で多用途なソリューションとなります。

金属加工

鋳造所や熱処理施設では、SiCエレメントが金属の溶解、保持、処理に使用されます。その急速な加熱能力はサイクルタイムを改善し、その耐久性は金属加工の過酷な環境に耐えます。

半導体および電子機器製造

半導体や電子部品の製造には、極めて正確な温度制御が必要です。SiCの均一で迅速な熱分布を提供する能力は、ウェーハ製造などのプロセスにとって極めて重要です。

ガラスおよびセラミックスの焼成

ガラスやセラミックスの焼成には、持続的な高温と均一な熱が必要です。SiCの極端な条件への耐性と一貫した加熱を提供する能力は、キルンや炉の業界標準となっています。

トレードオフの理解:SiC vs. MoSi2

SiCの理想的な用途を真に理解するには、その主要な高温代替品である二ケイ化モリブデン(MoSi2)と比較することが有用です。

SiCを選択する場合(実用的な主力製品)

コストが重要な要素であり、プロセスが急速なサイクルを必要とする場合、SiCは決定的な選択肢となります。その堅牢な性質は、1600℃以下で動作するほとんどの産業用途に対して高い信頼性をもたらします。

MoSi2を選択する場合(高温スペシャリスト)

MoSi2エレメントは、可能な限り最高の温度(多くの場合1600℃超)を達成することが重要な用途により適しています。これらは極端な温度で優れた耐酸化性を提供し、特殊な実験炉、材料研究、特定の焼結プロセスに理想的です。

プロセスに最適な選択をする

右のヒーターエレメント技術を選択する上で最も重要な要因は、特定の運用目標です。

- 1600℃未満でのコスト効率と急速なサイクルが主な焦点である場合:優れた耐久性と高速な熱応答性により、SiCが理想的な選択肢となります。

- 1600℃超の安定した温度達成が主な焦点である場合:特に極度の高温での長期安定性を必要とするプロセスでは、二ケイ化モリブデン(MoSi2)の方が適切な技術です。

- 動的な環境でのプロセスの信頼性が主な焦点である場合:SiCの優れた熱衝撃および化学的攻撃への耐性は、バッチ処理にとって堅牢で信頼性の高いソリューションとなります。

結局のところ、適切なヒーターエレメントの選択は、その材料の特定の強みを運用上の要求と予算に合わせることにかかっています。

要約表:

| 特性 | 利点 | 理想的な用途 |

|---|---|---|

| 高い熱伝導率 | 急速な加熱/冷却、正確な制御 | バッチ処理、半導体製造 |

| 卓越した耐久性 | 長い耐用年数、耐熱衝撃性 | 金属加工、産業炉 |

| 耐化学腐食性 | さまざまな雰囲気下での一貫した性能 | ガラスおよびセラミックスの焼成 |

| 高い動作温度(1600℃まで) | 多くの産業ニーズをカバー | 熱処理、材料生産 |

KINTEKの高度な炉ソリューションで高温プロセスを最適化しましょう!卓越した研究開発と社内製造を活用し、当社は多様な研究所に信頼性の高いSiCヒーターエレメントと、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含むカスタム炉設計を提供します。当社の深いカスタマイズ能力は、お客様固有の実験要件との正確な整合性を保証し、効率と耐久性を高めます。今すぐお問い合わせいただき、お客様の業務をどのように向上させられるかご相談ください!

ビジュアルガイド