本質的に、真空熱処理は処理環境を根本的に変えることで、優れた材料結果をもたらします。酸素、窒素、水蒸気などの大気ガスと戦う代わりに、それらを完全に除去することで、部品の最終的な特性と表面仕上げを比類なく制御できるようになります。

真空熱処理の主要な利点は、単一の機能だけでなく、単一の原則から派生する一連の恩恵です。大気を取り除くことで、不要な化学反応を排除し、より純粋な材料、よりきれいな表面、より予測可能な結果につながります。

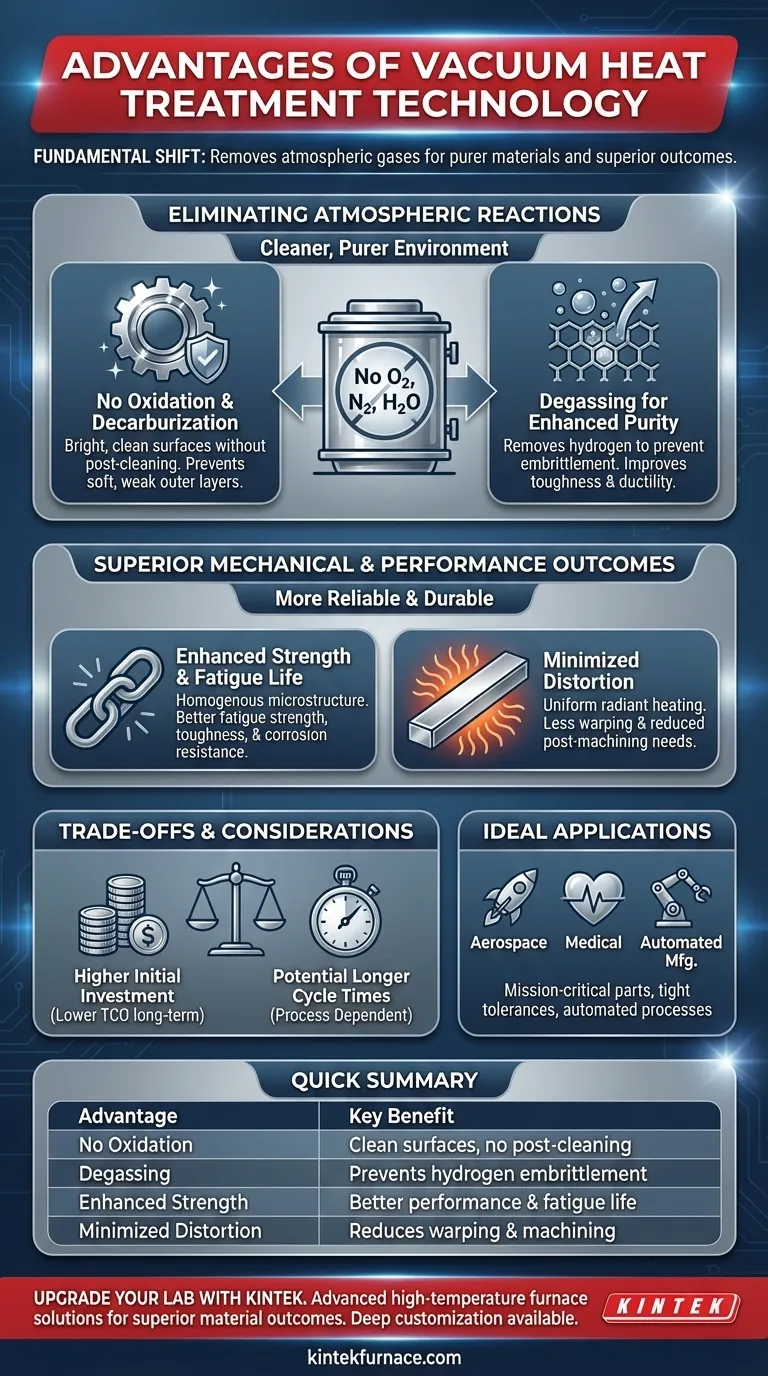

根本的な利点:大気反応の排除

従来の熱処理は、金属表面と活発に反応する雰囲気中で行われます。真空技術は、制御された不活性環境を作り出すことで、この問題全体を回避します。

酸化や脱炭がない

酸素を除去することで、従来の方式で問題となっていた酸化スケールがなく、部品が明るくきれいな表面で仕上がることを保証します。これにより、サンドブラストや酸洗などの後処理クリーニング操作が不要になります。

さらに重要なのは、脱炭(鋼の表面から炭素が失われること)を防ぐことです。脱炭は、軟弱な外層を作り出し、部品の性能や耐摩耗性を損なう可能性があります。

脱ガスによる純度の向上

真空環境は、金属の内部構造から、特に水素など閉じ込められたガスを積極的に引き出します。

この脱ガス効果は、高強度鋼で壊滅的な脆性破壊を引き起こす可能性がある水素脆化を防ぐために不可欠です。その結果、靭性、延性、塑性が大幅に改善された材料が得られます。

優れた機械的および性能結果

精密な熱制御で処理されたよりクリーンで純粋な材料は、本質的に優れた、より信頼性の高い性能を発揮します。

強度と疲労寿命の向上

酸化や汚染によって引き起こされる表面および表面下の欠陥を防ぐことで、真空処理はより均質な微細構造を生成します。

この均一性は、疲労破面が始まる微視的な応力点が少なくなるため、疲労強度、靭性、耐食性の向上に直接つながります。

歪みの最小化

真空中では、熱は主に放射によって伝達され、これは高温で対流よりも本質的に均一です。このゆっくりとした均一な加熱は、部品全体の熱応力を最小限に抑えます。

制御されたガス急冷と組み合わせることで、この精密な熱管理は、著しく少ない歪みと反りをもたらします。これにより、部品を公差内に収めるための高価な熱処理後の機械加工の必要性が減少します。

トレードオフと考慮事項を理解する

利点は大きいものの、真空熱処理は万能な解決策ではありません。従来の炉技術とは異なる運用上および経済的な考慮事項を伴います。

初期設備投資

真空炉は、大気炉よりも高い初期設備コストがかかります。真空ポンプ、チャンバー、制御システムの複雑さがこの費用に貢献しています。

ただし、後処理の排除、スクラップ率の低減、高価な消耗品プロセスガス(アルゴンなど)の不要化を考慮すると、このコストは総所有コストの低下によって正当化されることがよくあります。

サイクル時間の変動

放射による加熱は、強制対流法と比較して、低温では遅くなる可能性があります。これにより、特定のプロセスで全体的なサイクル時間が長くなることがあります。

最新の真空炉は、高圧ガス急冷と最適化された加熱スケジュールでこれを緩和することが多いですが、プロセス計画中に考慮すべき重要な変数であることに変わりはありません。

アプリケーションに適した選択を行う

真空熱処理を使用する決定は、部品の特定の要件と運用目標によって左右されるべきです。

- ミッションクリティカルな性能を重視する場合:航空宇宙、医療、または高性能自動車部品の場合、材料の純度と水素脆化の防止により、真空処理が優れた選択肢となります。

- 後処理コストの削減を重視する場合:複雑な形状や厳密な公差を持つ部品の場合、最小限の歪みとクリーンな表面仕上げは、研削やクリーニングの工程をなくすことで、大幅な投資収益率をもたらします。

- プロセス制御と自動化を重視する場合:高度な再現性、安全性、クリーンな操作により、真空技術は現代のデータ駆動型製造環境に最適です。

最終的に、真空熱処理を採用することは、プロセス制御、品質、および予測可能性への投資です。

サマリー表:

| 利点 | 主なメリット |

|---|---|

| 酸化/脱炭がない | 後処理クリーニングなしで明るくきれいな表面 |

| 脱ガス | 水素を除去し、脆化を防ぎ、靭性を向上させる |

| 強度/疲労寿命の向上 | 均質な微細構造により性能向上 |

| 歪みの最小化 | 均一な加熱により反りや機械加工の必要性を低減 |

KINTEKの高度な高温炉ソリューションで、研究室の能力をアップグレードしましょう!優れた研究開発と自社製造を活かし、当社は多岐にわたる研究室に信頼性の高い真空炉および雰囲気炉(マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムを含む)を提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズに正確なソリューションを提供し、優れた材料結果とコスト削減を実現します。今すぐお問い合わせください。お客様の熱処理プロセスをどのように強化し、プロジェクトの革新を推進できるかについてご相談ください!

ビジュアルガイド