その核心において、炭化ケイ素(SiC)発熱体の効率は、2つの主要な特性に由来します。それは、電気を使用可能な熱に迅速に変換する能力と、優れた熱管理です。この組み合わせにより、エネルギー消費量の削減、より迅速な運転サイクル、およびより安定した加熱環境が実現し、運用コストと製品品質の両方に直接影響を与えます。

高温プロセスにおける真の効率は、単に電気代を削減することだけではありません。それは、一貫性があり、迅速で信頼性の高い熱供給を達成することであり、時間、材料、エネルギーの無駄を最小限に抑えます。SiCは、電力入力だけでなく、熱プロセス全体を最適化することで優れています。

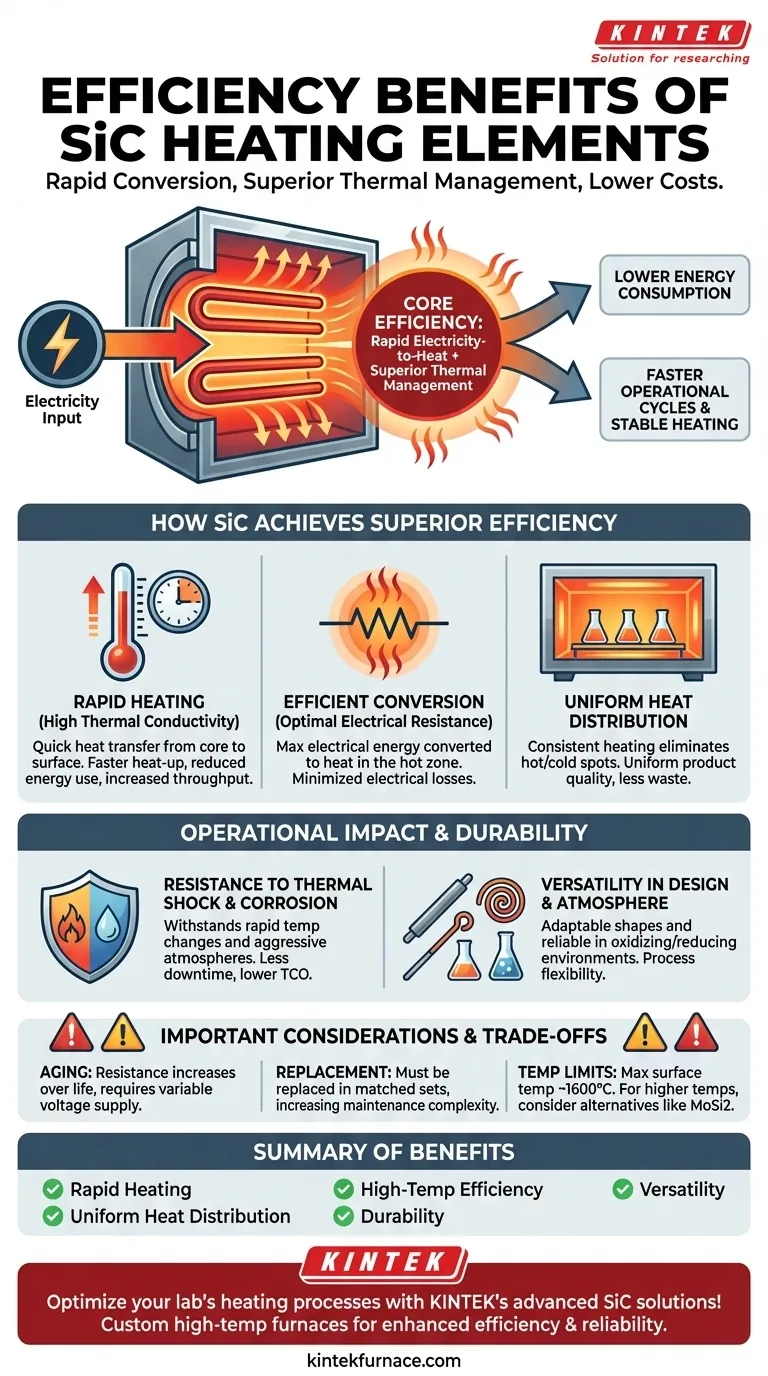

SiCがいかにして優れた効率を達成するか

SiCの性能上の利点は、その基本的な材料特性に根ざしています。これらの特性は、多くの用途において、従来の金属製または他のセラミック製発熱体と比較して、より効率的な加熱プロセスに直接つながります。

迅速な加熱のための高い熱伝導率

SiC発熱体は優れた熱伝導率を持っています。これにより、発熱体の中心から表面へ、そして炉室へと熱を迅速かつ均一に伝達することができます。

この迅速な熱伝達は、炉が目標温度に早く到達することを意味します。加熱に費やす時間が少ないということは、エネルギー消費量の削減と、サイクルあたりの生産スループットの増加に直接つながります。

高温での最適な電気抵抗

多くの材料とは異なり、SiCの電気抵抗プロファイルは高温加熱用に最適化されています。動作温度で高い抵抗性を示すことが、その効率の重要な要因です。

この特性により、最大の電気エネルギーが、炉の高温ゾーン内という、最も必要な場所とタイミングで熱エネルギーに変換されます。この効率的なエネルギー変換により、電気損失が最小限に抑えられます。

均一な熱分布

SiC発熱体の材料特性と典型的なロッドまたはスパイラル形状は、非常に均一な熱分布を促進します。これにより、著しいホットスポットやコールドスポットのない安定した熱環境が生まれます。

一貫した加熱は、均一な製品品質を保証し、欠陥やスクラップを削減します。また、他のゾーンを補償するために特定のゾーンを過熱することを制御システムが防ぎ、これによりかなりのエネルギーが無駄になるのを防ぎます。

SiC特性の運用上の影響

効率はエネルギーだけでなく、稼働時間、信頼性、プロセス柔軟性にも関わります。SiCの堅牢な性質は、総所有コストの削減に貢献する重要な運用上の利点をもたらします。

熱衝撃と腐食に対する耐性

SiCは熱衝撃に非常に強く、急速な温度変化にもひび割れたり故障したりすることなく耐えることができます。また、化学的に攻撃的な雰囲気や酸化雰囲気でもその完全性を維持します。

この耐久性により、発熱体の交換頻度が減り、炉のダウンタイムが短縮されます。これは全体的な運用効率の重要な要素です。

設計と雰囲気における汎用性

SiC発熱体は、さまざまな形状やサイズで製造できるため、金属処理、ガラス焼成、半導体製造などの特定のプロセスに合わせて最適化された炉設計が可能です。

さらに、酸化雰囲気と還元雰囲気の両方で信頼性の高い性能を発揮し、多くの代替発熱体では不可能なレベルのプロセス柔軟性を提供します。

トレードオフと限界の理解

SiC発熱体は非常に効率的ですが、すべての加熱用途に対する万能の解決策ではありません。情報に基づいた決定を下すには、その動作特性と限界を理解することが重要です。

経年劣化と抵抗値の変化

SiC発熱体は、その動作寿命中に「経年劣化」し、電気抵抗が徐々に増加します。この変化は、一貫した電力出力と効率を維持するために管理する必要があります。

これは通常、経時的な抵抗値の変化を補償するために、可変電圧出力(通常はSCRまたはタップ付き変圧器を使用)を備えた電源システムを必要とします。

交換戦略

SiC発熱体が故障した場合、単に新しいものと交換することはできません。経年劣化による抵抗値の変化のため、新しい発熱体は回路内の古い発熱体とは著しく異なる抵抗値を持つことになります。

バランスの取れた電気負荷と均一な加熱を維持するためには、発熱体を一致するセットまたはグループで交換する必要があります。これにより、メンテナンスの即時コストと複雑さが増加します。

温度と寿命の限界

SiC発熱体は通常、最大表面温度が約1600°Cであり、これは炉室の最大温度が約1530~1540°Cに相当します。

これを超える温度を必要とする用途、または何よりも可能な限り長い発熱体寿命を優先する用途では、二ケイ化モリブデン(MoSi2)などの他の材料がより適切な選択肢となる場合があります。

アプリケーションに適した選択をする

適切な発熱体を選択するには、性能、コスト、運用要件のバランスを取る必要があります。

- 迅速なプロセスサイクルが主な焦点である場合:SiCは、迅速な加熱と冷却能力により、スループットを最大化するため、優れた選択肢です。

- 異なる雰囲気での汎用性が主な焦点である場合:SiCは、酸化雰囲気と還元雰囲気の両方で堅牢な性能を発揮するため、非常に柔軟で信頼性の高いオプションです。

- 1550°Cを超える温度を最大化することが主な焦点である場合:より高い温度範囲向けに設計されたMoSi2などの代替品を検討する必要があります。

最終的に、SiCを選択するということは、その高い効率を維持するために必要な特定のメンテナンス要件を理解した上で、プロセスの速度と熱安定性への投資を決定することです。

要約表:

| 利点 | 説明 |

|---|---|

| 迅速な加熱 | 高い熱伝導率により迅速な温度上昇が可能となり、エネルギー使用量とサイクル時間を削減します。 |

| 均一な熱分布 | ホットスポット/コールドスポットを排除し、一貫した製品品質とエネルギーの無駄を削減します。 |

| 高温効率 | 高温での最適な電気抵抗により、最大のエネルギーが熱に変換されます。 |

| 耐久性 | 熱衝撃と腐食に強く、ダウンタイムと交換頻度を削減します。 |

| 汎用性 | 様々な雰囲気や設計に対応し、複数の産業プロセスに適用可能です。 |

KINTEKの先進的なSiC加熱ソリューションで、研究室の加熱プロセスを最適化しましょう!優れた研究開発と自社製造を活用し、当社は多様な研究室にマッフル炉、チューブ炉、ロータリー炉、真空炉&雰囲気炉、CVD/PECVDシステムなどの高温炉システムを提供しています。当社の強力な深層カスタマイズ能力により、お客様独自の実験ニーズに正確に対応し、効率と信頼性を向上させます。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の業務にどのように貢献できるかご相談ください!

ビジュアルガイド