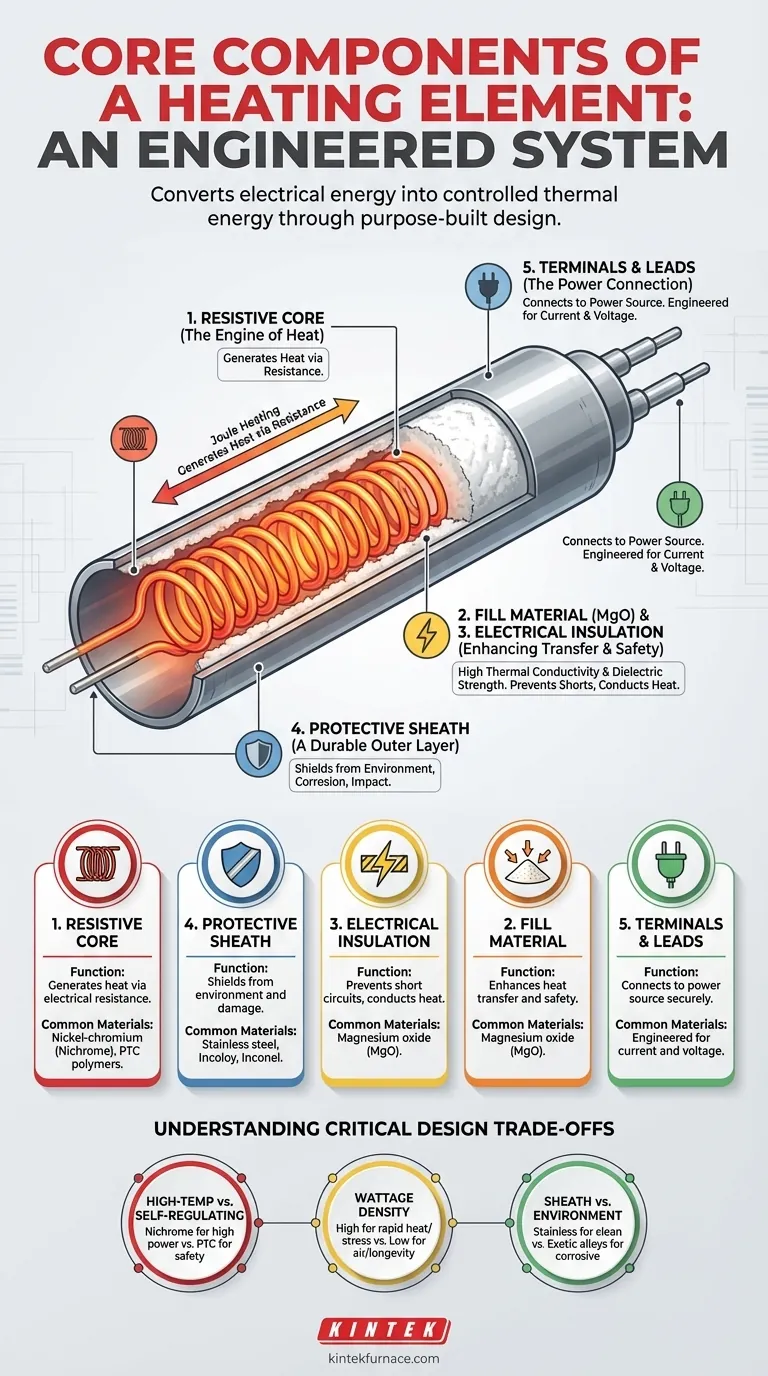

発熱体は、その核となる部分において、熱を発生させる抵抗性材料、保護用の外側シース、安全性を確保するための内部電気絶縁体、および電源に接続するための端子で構成される設計されたシステムです。これらのコンポーネントは連携して機能し、電気エネルギーを特定の用途向けに精密に制御された熱エネルギーに変換します。

発熱体は、単に熱くなるワイヤーではありません。抵抗体コアが熱を生成し、慎重に選択されたシースと絶縁材料がそのエネルギーを安全かつ効率的に伝達する、目的に合わせて作られたコンポーネントです。各コンポーネントの選択は、最終的な用途によって完全に決定されます。

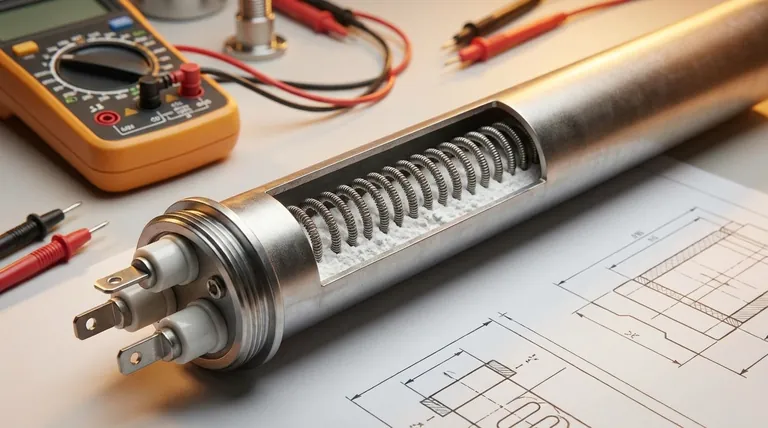

発熱体の構造

発熱体がどのように機能するかを理解するためには、各部品とそのシステムにおける特定の役割を検討する必要があります。これらのコンポーネント間の相互作用が、エレメントの性能、寿命、および安全性を決定します。

抵抗体コア:熱のエンジン

発熱体の中心は、高い電気抵抗を持つ材料、多くの場合ワイヤーまたはリボンです。電流がこのコアを流れると、抵抗に遭遇し、電気エネルギーが熱に変換されます。

この現象はジュール熱として知られています。発生する熱量は電流と材料の抵抗の積であり、抵抗は設計者が制御する上で最も重要な特性となります。一般的な材料には、高温性能で高く評価されているニッケルクロム(ニクロム)合金が含まれます。

保護シース:耐久性のある外層

抵抗体コアは脆く、動作環境から保護する必要があります。シースは、コアおよびその他の内部コンポーネントを囲む金属製のチューブまたはケーシングです。

この外層は、湿気、腐食、物理的衝撃、化学的暴露からエレメントを保護し、その寿命と信頼性を確保します。ステンレス鋼やインコロイなどのシース材料は、直面する特定の環境課題に基づいて選択されます。

電気絶縁:電流の誘導と安全性の確保

電流が保護シースに短絡するのを防ぐために、電気絶縁層が不可欠です。この材料は電気の不良導体であると同時に、熱の優れた導体でなければなりません。

この二重の特性は非常に重要です。電流が抵抗体コアのみを流れることを保証し、同時に発生した熱がエレメントの表面に効率的に放出されることを可能にします。

充填材:熱伝達の強化

多くの高性能管状エレメントでは、抵抗体コアとシースの間の空間は圧縮された粉末で満たされています。酸化マグネシウム(MgO)がこの目的のための業界標準です。

MgOは、高い熱伝導率(熱をよく伝える)と高い絶縁耐力(電気に抵抗する)を示すため、優れた材料です。抵抗体コアを所定の位置に保持し、短絡を防ぎ、シースへの均一な熱伝達を保証します。

端子とリード線:電源接続

端子、ピン、またはフレキシブルリード線は、外部電源への接続点を提供します。これらは、必要な電流と電圧を過熱することなく安全に処理するように設計されています。これらの接続の設計は、安全で信頼性の高い電気回路にとって重要です。

トレードオフを理解する

発熱体の有効性は、その設計中に選択された材料によって決定されます。単一の「最良」の構成はなく、代わりにエンジニアは、性能、コスト、および安全性のバランスを、重要なトレードオフを行うことによって取らなければなりません。

高温材料 vs. 自己制御材料

抵抗性材料の選択は、エレメントの動作範囲を決定します。ニクロムおよび類似の合金は、工業炉やオーブンなどの高出力、高温用途に最適です。

逆に、ポリマーPTC(正の温度係数)のような材料は、低温で自己制御する用途向けに設計されています。これらの抵抗は、加熱すると劇的に増加し、自然に自身の温度を制限するため、安全性が最優先される用途に最適です。

ワット密度とその影響

ワット密度—エレメントの表面積あたりの生成される電力—は、重要な設計要因です。高いワット密度は、コンパクトな形状で急速な加熱を可能にしますが、シースと絶縁体に大きなストレスを与えます。

空気を加熱するために設計されたエレメントは低いワット密度を持ちますが、水中に浸漬するためのエレメントは、液体が熱をより効果的に奪うため、はるかに高い密度を持つことができます。これを誤ると、早期故障につながる可能性があります。

シース材料 vs. 環境

保護シースは、その周囲と化学的に適合している必要があります。ステンレス鋼のシースは空気やきれいな水を加熱するには十分かもしれませんが、腐食性の液体には、急速な劣化を防ぐためにインコネルやチタンのようなより特殊な合金が必要になる場合があります。

用途に合った適切な選択をする

適切な発熱体を選択するには、そのコンポーネントを主要な目標と一致させる必要があります。

- 高温の工業プロセスが主な焦点である場合:ニクロムコアと、高ワット密度向けに設計された堅牢なステンレス鋼またはインコロイシースを備えたエレメントを優先します。

- 消費者製品の安全性が主な焦点である場合:自己制御PTCエレメント、または統合された熱遮断器と低ワット密度を含む設計を選択します。

- 液体における効率が主な焦点である場合:液体に耐性があり、表面接触を最大化して迅速な熱伝達を可能にする形状のシース材料を持つ浸漬エレメントを選択します。

これらのコンポーネントを理解することで、発熱体は単純な部品から解決可能な工学的課題へと変わります。

要約表:

| コンポーネント | 機能 | 一般的な材料 |

|---|---|---|

| 抵抗体コア | 電気抵抗により熱を生成 | ニッケルクロム(ニクロム)、PTCポリマー |

| 保護シース | 環境や損傷から保護 | ステンレス鋼、インコロイ、インコネル |

| 電気絶縁体 | 短絡を防ぎ、熱を伝導 | 酸化マグネシウム(MgO) |

| 充填材 | 熱伝達と安全性を向上 | 酸化マグネシウム(MgO) |

| 端子とリード線 | 電源に安全に接続 | 電流と電圧に合わせて設計 |

研究室の高温ニーズに合った発熱体を見つけるのに苦労していませんか? KINTEKは、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造により、お客様独自の実験要件に正確に合致する深いカスタマイズを提供し、安全性、効率性、耐久性を保証します。熱プロセスを最適化するお手伝いをいたします—今すぐお問い合わせください。お客様に合わせたソリューションを提供いたします!

ビジュアルガイド