多くの高温プロセスにおいて真空は不可欠ですが、それにのみ依存すると、誤解されがちな特有の運用上の課題が生じます。主な困難は、真空を作り出すこと自体ではなく、機器のメンテナンスの増加、アウトガスによるプロセス汚染のリスク、極端に制限された冷却制御、昇華やコールドウェルディングのような異常な材料反応など、その結果を管理することにあります。

真空は空虚で受動的な空間ではありません。それは独自の物理法則を持つ能動的な環境です。真空炉用途での真の成功は、熱伝達のための対流の喪失や捕捉された汚染物質の放出など、雰囲気を取り除くことの結果を習得することにかかっています。

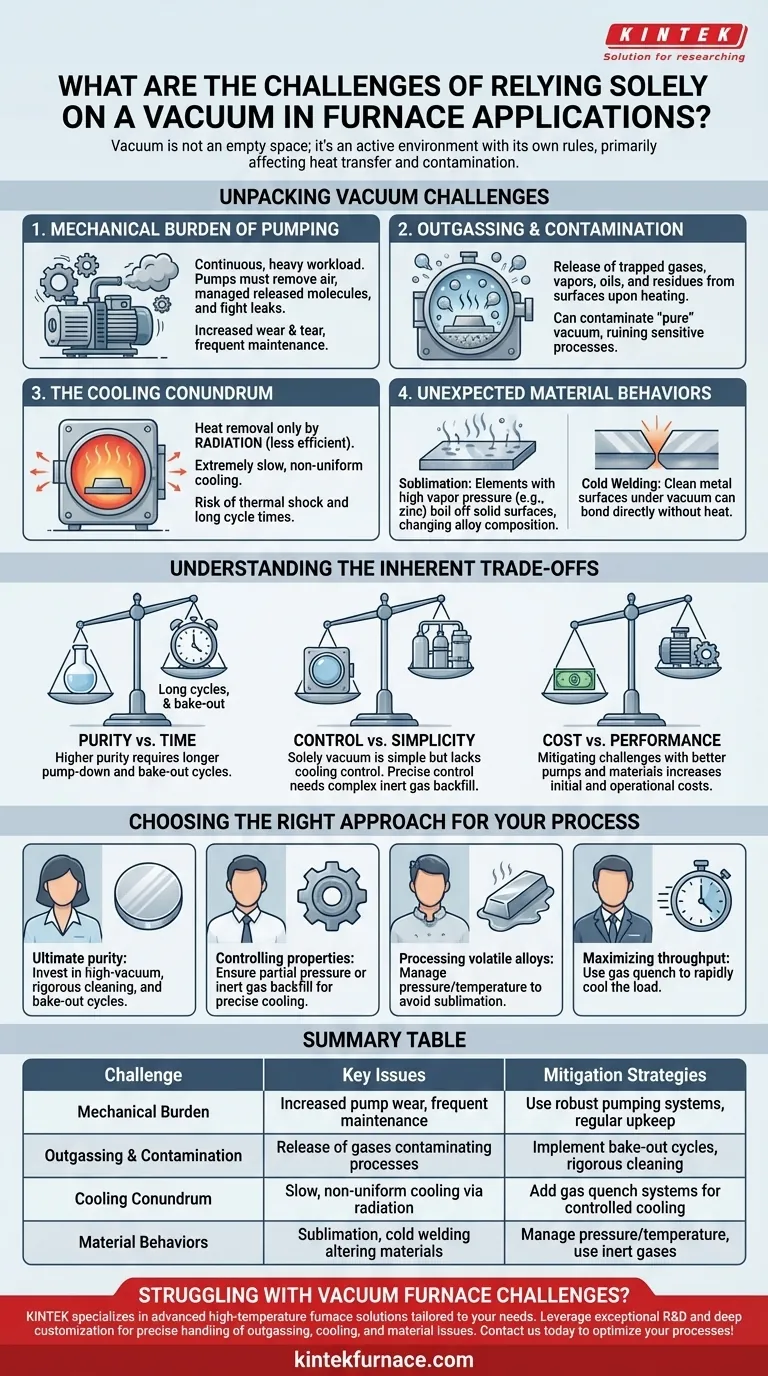

「空」空間という神話:真空の課題の解明

真空は、炉内でのエネルギーと物質の振る舞いを根本的に変えます。これらの変化を理解することは、プロセスサイクル中に発生する可能性のある問題を予測し、軽減するために極めて重要です。

課題1:ポンピングの機械的負担

真空炉の運転は、そのポンピングシステムに継続的かつ大きな負荷をかけます。これは「設定して忘れる」操作ではありません。

ポンプは、開始時に空気を除去するだけでなく、加熱プロセス中に放出される分子を管理し、システム内の微小な漏れにも対処するために常に動作する必要があります。この持続的な努力は、機械式ポンプの摩耗の増加、より頻繁なオイル交換、および雰囲気炉と比較して全体的なメンテナンス負担の増大につながります。

課題2:アウトガスと汚染

最も厄介な課題の1つは、炉内の表面から捕捉されたガスや蒸気が放出されるアウトガスです。

チャンバーが真空下で加熱されると、チャンバー壁、治具、さらにはワークピース自体に吸着している水、油、その他の残留物の分子が蒸発させられます。これらの放出された分子は、ろう付けや医療用インプラント製造などのデリケートなプロセスを台無しにする可能性があり、意図された「純粋な」真空環境を汚染することがあります。

課題3:冷却の難問

標準的な炉では、熱は主に対流によって除去されます。これは、空気や窒素などのガスが熱エネルギーを部品から物理的に運び去る現象です。真空では、この伝達を促進するガス粒子はほとんどありません。

熱は放射によってのみ逃げることができ、これは特に低温では著しく効率が低くなります。その結果、冷却が極端に遅くなり、不均一になることが多く、適切に管理されないと熱衝撃のリスクが生じ、サイクル時間が劇的に増加します。

課題4:予期せぬ材料の挙動

大気圧の不在は、材料を直感に反する方法で振る舞わせることがあります。2つの重要な例は、昇華とコールドウェルディングです。

昇華とは、元素が固体から直接気体に変化することです。真空下では、多くの材料の沸点が低下します。高い蒸気圧を持つ元素(真鍮の亜鉛やカドミウムなど)は、加工温度で合金の表面から文字通り蒸発し、その組成と特性を変化させる可能性があります。

コールドウェルディングは、2つの極めて清浄な金属表面が高真空下で接触したときに発生する可能性があります。それらを隔てる空気や酸化物の層がないため、2つの部品の原子が直接結合し、熱を加えることなく融合してしまうことがあります。

固有のトレードオフの理解

真空を使用するという選択は、競合する優先順位のバランスを取ることを伴う決定です。これらのトレードオフが、真空炉を運転する現実を定義します。

純度 vs. 時間

より高い、より純粋な真空レベルを達成するには、より多くの時間が必要です。より多くの分子を除去するためには、より長い排気サイクルが必要であり、実際のプロセスが開始される前にアウトガスを強制的に発生させるために、予備の「ベーキング」サイクルが必要になることがよくあります。純粋さのこの追求は、総サイクル時間を直接延長します。

制御 vs. シンプルさ

冷却のために真空のみに頼るのは単純ですが、冷却速度に対する制御はほとんど提供されません。ほとんどの冶金プロセスに不可欠な正確な制御を得るためには、複雑さを加える必要があります。これには、制御された対流冷却を可能にするために、アルゴンや窒素などの不活性ガスでチャンバーに再充填することが含まれ、これは「ガス消火(gas quench)」と呼ばれます。

コスト vs. パフォーマンス

真空の課題を軽減するにはコストがかかります。高性能で低アウトガスのチャンバー材料、より強力でクリーンなポンピングシステム(ターボポンプやクライオポンプなど)、および洗練されたガス再充填システムはすべてパフォーマンスを向上させますが、炉の初期費用および運用コストを大幅に増加させます。

プロセスに適したアプローチの選択

理想的な戦略は、特定のアプリケーションの目的に完全に依存します。課題を理解することで、適切な構成と運用手順を選択できます。

- 最も重要な焦点がデリケートな部品の究極の純度である場合: 高真空システム、厳格な洗浄プロトコル、およびアウトガスに積極的に対処するためのベーキングサイクルに投資します。

- 最も重要な焦点が冶金特性の制御である場合: 冷却速度を正確に制御するために、炉に分圧または不活性ガス再充填機能があることを確認します。

- 最も重要な焦点が揮発性元素を含む合金の処理である場合: 重要な元素の昇華しきい値を下回るように、圧力と温度プロファイルを慎重に管理します。

- 最も重要な焦点がスループットの最大化である場合: ロードを急速に冷却するためにガス消火を利用してサイクルを最適化します。これは、純粋な真空サイクルの最も長いフェーズであることが多いためです。

これらの真空特有の挙動を理解することは、それらを避けられない問題から、プロセスのための解決可能なエンジニアリングパラメータへと変えます。

概要表:

| 課題 | 主な問題 | 軽減戦略 |

|---|---|---|

| 機械的負担 | ポンプの摩耗増加、メンテナンス頻度の増加 | 堅牢なポンピングシステムの使用、定期的な整備 |

| アウトガスと汚染 | プロセスを汚染するガスの放出 | ベーキングサイクルの導入、厳格な洗浄 |

| 冷却の難問 | 放射による遅く不均一な冷却 | 制御された冷却のためのガス消火システムの追加 |

| 材料の挙動 | 材料を変化させる昇華、コールドウェルディング | 圧力/温度の管理、不活性ガスの使用 |

研究室で真空炉の課題に直面していますか? KINTEKは、お客様のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。当社の深いカスタマイズ機能により、アウトガス、冷却制御、材料の問題を正確に処理し、さまざまなラボ用途の純度、効率、スループットを向上させます。優れた結果を達成し、プロセスを最適化するために、今すぐお問い合わせください!

ビジュアルガイド