高温炉で高真空を維持する主な課題は、物理学と機械工学に対する絶え間ない闘いです。核となる難しさは、真空を汚染する材料のアウトガス、真空における熱伝達の固有の非効率性、ポンプ装置への絶え間ない摩耗、そしてこれらの極限状態を達成し維持するために必要なかなりの運転時間とコストに起因します。

高真空の維持は、「設定して放置」できる操作ではありません。それは、炉自体の汚染、熱伝達の物理的限界、高性能機器の機械的現実に対して、デリケートな均衡を管理する積極的なプロセスなのです。

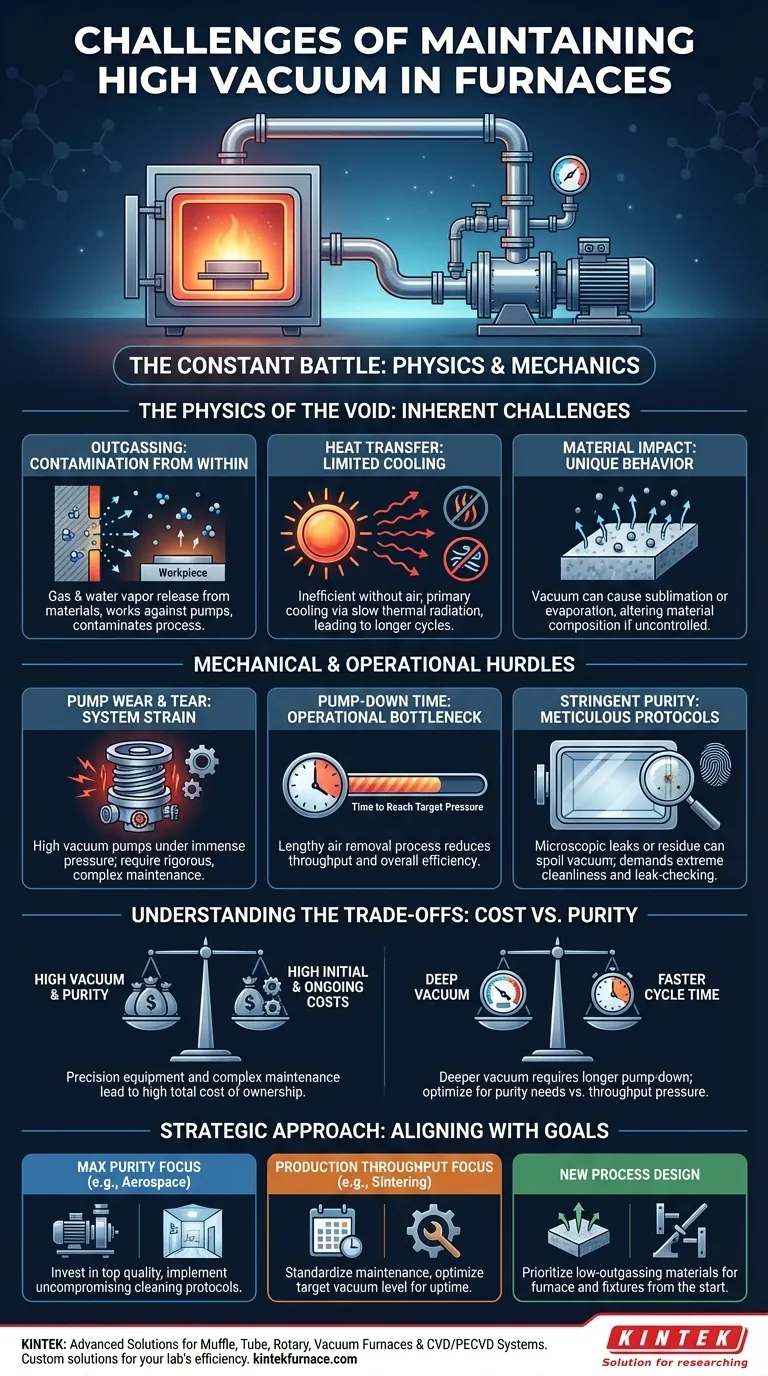

真空の物理学:固有の課題

高真空を達成し維持するには、材料とエネルギーの自然な傾向に逆らって戦わなければなりません。困難は分子レベルから始まります。

アウトガスとの絶え間ない闘い

完全に密閉されたチャンバーであっても、真空度はアウトガスによる絶え間ない攻撃にさらされています。これは、炉壁、治具、さらには被処理物自体に閉じ込められたガス分子や水蒸気が真空中に放出されるプロセスです。

この放出されたガスは真空ポンプに直接作用し、プロセスを汚染する可能性があり、処理中の材料の表面に残留物を残したり、特性を変化させたりする可能性があります。

熱伝達の問題

通常の雰囲気中では、熱は対流(熱い空気の移動)と伝導によって効率的に伝達されます。高真空下では、空気分子がないため、これらの方法は著しく制限されます。

これにより、熱放射が冷却の主要な手段となります。放射冷却は著しく遅いため、炉とその内容物が冷えるのを待つ間のサイクル時間が長くなります。

材料への影響

高真空は中立的な環境ではありません。大気圧や酸素、窒素などの成分の欠如は、材料に特有の挙動をさせる可能性があります。

これは望ましい効果であることがよくありますが(酸化を防ぐなど)、適切に制御されていない場合、合金中の特定の元素を昇華または蒸発させ、意図しない方法でその組成を変化させる可能性もあります。

機械的および運用の障害

物理学的な側面を超えて、高真空に必要な機械や手順も、それ自体が大きな課題を提示します。これらは、高真空炉を運転する上での実用的かつ日常的な現実です。

継続的なポンプの摩耗と消耗

高真空ポンプ、特にターボ分子ポンプや拡散ポンプは、長期間作動すると摩耗しやすい洗練された機械です。

高真空を維持するために必要な圧力差を維持することは、これらのシステムに多大な負荷をかけるため、故障を防ぐための厳格でしばしば複雑なメンテナンススケジュールが必要になります。

排気(ポンプダウン)にかかる時間

高真空を達成することは瞬間的なプロセスではありません。排気時間、つまりチャンバーから空気分子を除去して目標圧力に達するまでの時間は、長くなることがあります。

各サイクルのこの長いリードタイムは、運用のスループットと効率に直接影響を与え、多くの生産環境でボトルネックを引き起こします。

清浄度に対する厳格な要求

システム全体は申し分なく清潔で完全に密閉されている必要があります。微小な漏れ、内部表面の指紋、残留洗浄液などは、真空度を損なうのに十分な蒸気を導入する可能性があります。

これには、細心の注意を払った洗浄プロトコルと定期的なリークチェックが要求され、適切なメンテナンスに必要な複雑さと時間が加わります。

トレードオフの理解:コスト対清浄度

高真空環境の利点—清浄度、緻密化、制御—には代償が伴います。これらのトレードオフを理解することは、あらゆる運用にとって極めて重要です。

高い初期費用と継続的費用

高真空炉とその関連する排気システムは精密に設計されているため、高い初期設備費用がかかります。

さらに、複雑なメンテナンス、特殊部品の必要性、サービス中の生産停止の可能性が、高い総所有コストにつながります。

サイクル時間 対 必要な真空度

真空の深さとプロセスのサイクル時間の間には直接的なトレードオフがあります。より深く、「よりハードな」真空を得るには、大幅に長い排気時間が必要です。

特定のプロセスに対して、必要な材料の純度と、より速いサイクル時間と高いスループットに対する経済的な圧力を釣り合わせる必要があります。必要以上に高い真空を追求することは、時間の大幅な浪費となります。

あなたの目的に合った正しい選択をする

真空の課題を管理するための戦略は、あなたの主要な目的に直接合わせる必要があります。

- 主な焦点が最高の清浄度とプロセス制御(例:航空宇宙合金、医療用インプラント)である場合: 最高の品質のポンプと監視システムに投資し、妥協のない洗浄およびリーク検出プロトコルを導入します。

- 主な焦点が生産スループット(例:一般的な焼結または脱ガス)である場合: アップタイムを最大化するために予防保全スケジュールを標準化し、排気時間を最小限に抑えるために目標真空度を注意深く最適化します。

- 新しいプロセスを設計している場合: 炉の内部と被処理物の治具の両方に、アウトガスの少ない材料を選択することを優先し、最初から真空負荷を軽減します。

結局のところ、高真空炉を使いこなすということは、それを単なるオーブンとして扱うのではなく、材料科学、熱力学、機械工学が正確な調和の中で管理されなければならない制御された環境として扱うことを意味します。

要約表:

| 課題 | 主要な問題点 | 影響 |

|---|---|---|

| アウトガス | 材料からのガス放出 | 汚染、真空純度の低下 |

| 熱伝達 | 対流/伝導の制限 | 冷却サイクルの長期化、非効率性 |

| ポンプの摩耗 | 高真空ポンプへの負荷 | 頻繁なメンテナンス、ダウンタイム |

| 排気時間 | 空気除去の遅さ | スループットの低下、コスト増加 |

| 清浄度の要求 | 清潔さと密閉性の必要性 | 複雑なプロトコル、運用遅延 |

| コスト | 高い初期費用と継続的費用 | 総所有コストの増加 |

高真空炉の課題でお困りですか? KINTEKは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供します。当社の深いカスタマイズ能力により、アウトガス、熱伝達、ポンプメンテナンスを正確に処理し、研究室の効率を高め、コストを削減します。今すぐお問い合わせいただき、お客様固有の実験ニーズを満たす炉をどのように設計できるかご相談ください!

ビジュアルガイド