浸炭処理の分野において、真空浸炭は従来の雰囲気ベースの方法と比較して、技術的に大きな進歩を遂げています。その主な利点は、優れた均一性、卓越した再現性、および正確なプロセス制御であり、これらはより高い品質の部品を、より少ない歪みとより厳密な寸法公差で実現することに直接つながります。

根本的な違いは制御にあります。従来の方法は、複雑なガス雰囲気を管理して目標の炭素レベルを達成することに重点を置いているのに対し、真空浸炭は雰囲気を完全に排除し、炭素が鋼に直接、クリーンに、そして非常に予測可能に拡散することを可能にします。

核心原理:絶対的なプロセス制御

本質的に、低圧浸炭(LPC)としても知られる真空浸炭の優位性は、炭素拡散にほぼ完璧な環境を作り出す能力に起因します。

真空浸炭の仕組み

このプロセスでは、部品を真空中で加熱し、すべての大気汚染物質を除去します。次に、通常アセチレンである純粋な炭化水素ガスが非常に低い圧力で導入されます。このガスは分解し、炭素が鋼表面に堆積して拡散します。これは通常、「ブースト」(ガス注入)と「拡散」(ガス停止)の段階を繰り返して行われ、浸炭層の深さを正確に制御します。

大気変数の排除

従来の雰囲気浸炭は、「炭素ポテンシャル」を制御するためにガス(吸熱性雰囲気)のデリケートなバランスを維持することに依存しています。これは本質的に複雑であり、変動の影響を受けやすいです。

真空は、その性質上、根本的にクリーンな環境を提供します。ガス処理で同等の大気清浄度を達成することは複雑でコストがかかりますが、真空炉はチャンバーを排気するだけで簡単にそれを実現します。

高性能部品への具体的なメリット

この優れた制御は単なる学術的なものではなく、最終製品の測定可能な改善をもたらします。これが、高品質の歯車やベアリングなどの重要な部品に推奨される理由です。

比類のない均一性と再現性

真空浸炭は、ワークロード全体にわたって例外的に均質な硬化層を提供します。このプロセスは、バッチ間で非常に一貫しており、信頼性と予測可能な結果を保証します。

歪みの低減と公差の厳密化

この均一性は、高圧ガス焼入れ(HPGQ)のような制御された焼入れオプションと相まって、部品の歪みを大幅に低減します。これにより、エンジニアは研削代を少なくして部品を設計でき、熱処理後の仕上げ作業における貴重な時間とコストを節約できます。

柔軟で精密な焼入れ

HPGQでは、ガス(通常は窒素またはヘリウム)の圧力と速度を制御することで、焼入れの強度を調整できます。これにより、部品の特定の形状と材料に合わせて冷却速度を調整でき、必要な硬度を達成しながら歪みをさらに最小限に抑えることができます。

運用上および環境上の利点

部品の品質を超えて、真空浸炭は製造プロセス自体に大きなメリットをもたらします。

運用効率の向上

最新の真空炉は、脱脂、焼結、浸炭、焼入れを中断することなく1回のプロセスで統合する、完全な「オールインワン」サイクルを実行できます。これにより、サイクルタイムとマテリアルハンドリングが劇的に短縮されます。

よりクリーンで環境に優しいプロセス

真空浸炭は環境に優しいプロセスと見なされています。排出物がなく、吸熱ガス発生や大型油焼入れ槽に関連する有害化学物質の取り扱いや廃棄の必要がありません。

作業環境の改善

結果として、クリーンで乾燥した無毒な作業環境が得られます。部品は炉からきれいに取り出され、次の工程に進む準備ができており、プロセスは管理しやすいため、CQI-9のような厳格な品質基準を満たすのに役立ちます。

トレードオフの理解

技術的に優れている一方で、真空浸炭があらゆる用途に対する万能な解決策ではありません。客観的に評価するには、そのトレードオフを認識する必要があります。

初期設備投資

真空炉システムは、従来の雰囲気炉ラインと比較して、初期設備投資が大幅に高くなります。

バッチ処理 vs. 連続処理

真空浸炭は基本的にバッチ処理です。単純で重要度の低い部品を非常に大量生産する場合、大規模な連続雰囲気炉の方が、場合によっては部品あたりのコストを低く抑えることができます。

用途の特異性

浸炭層のわずかなばらつきが許容され、寸法公差が主な要件ではない部品の場合、従来の浸炭の低コストと確立されたインフラストラクチャの方が、より実用的な選択肢となる場合があります。

用途に合った適切な選択

適切な浸炭方法を選択するには、プロセス能力と部品の特定の要件および会社の戦略目標を一致させる必要があります。

- 高性能部品(歯車、ベアリング、インジェクター)に重点を置く場合:真空浸炭の優れた均一性と低減された歪みは、厳密な公差と性能要件を満たすために不可欠です。

- プロセス効率と自動化に重点を置く場合:単一の真空炉で統合された多段階サイクルを実行できる能力は、リードタイムとハンドリングを削減する上で明確な利点を提供します。

- 環境コンプライアンスと作業者の安全性に重点を置く場合:真空浸炭の無排出、無化学物質の性質は、長期的に優れた選択肢となります。

- 重要度の低い部品のコスト重視の大量生産に重点を置く場合:従来の雰囲気浸炭は、そのプロセス変動が許容できる限り、より経済的な選択肢であり続ける可能性があります。

これらの根本的な違いを理解することで、技術的な要件とビジネス目標に正確に合致する浸炭処理を選択できます。

要約表:

| 利点 | 説明 |

|---|---|

| 優れた均一性 | すべての部品に均質な硬化層を確保し、品質と一貫性を向上させます。 |

| 歪みの低減 | 部品の反りを最小限に抑え、より厳密な公差と後処理の削減を可能にします。 |

| 精密なプロセス制御 | 真空と制御されたガス注入を使用し、正確な炭素拡散と再現性を実現します。 |

| 環境上の利点 | 排出物がなく、有害化学物質を排除し、安全性とコンプライアンスを向上させます。 |

| 運用効率 | バッチ操作における処理の高速化とハンドリングの削減のために、オールインワンサイクルを可能にします。 |

KINTEKの先進ソリューションで、熱処理プロセスを向上させましょう!卓越した研究開発と自社製造を活かし、真空雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供しています。当社の強力なディープカスタマイズ能力により、高性能歯車、ベアリング、その他の重要な部品など、お客様独自の実験ニーズに正確に対応できます。今すぐお問い合わせください。当社の真空浸炭技術が、部品の品質、効率、持続可能性をどのように向上させることができるかについてご相談ください!

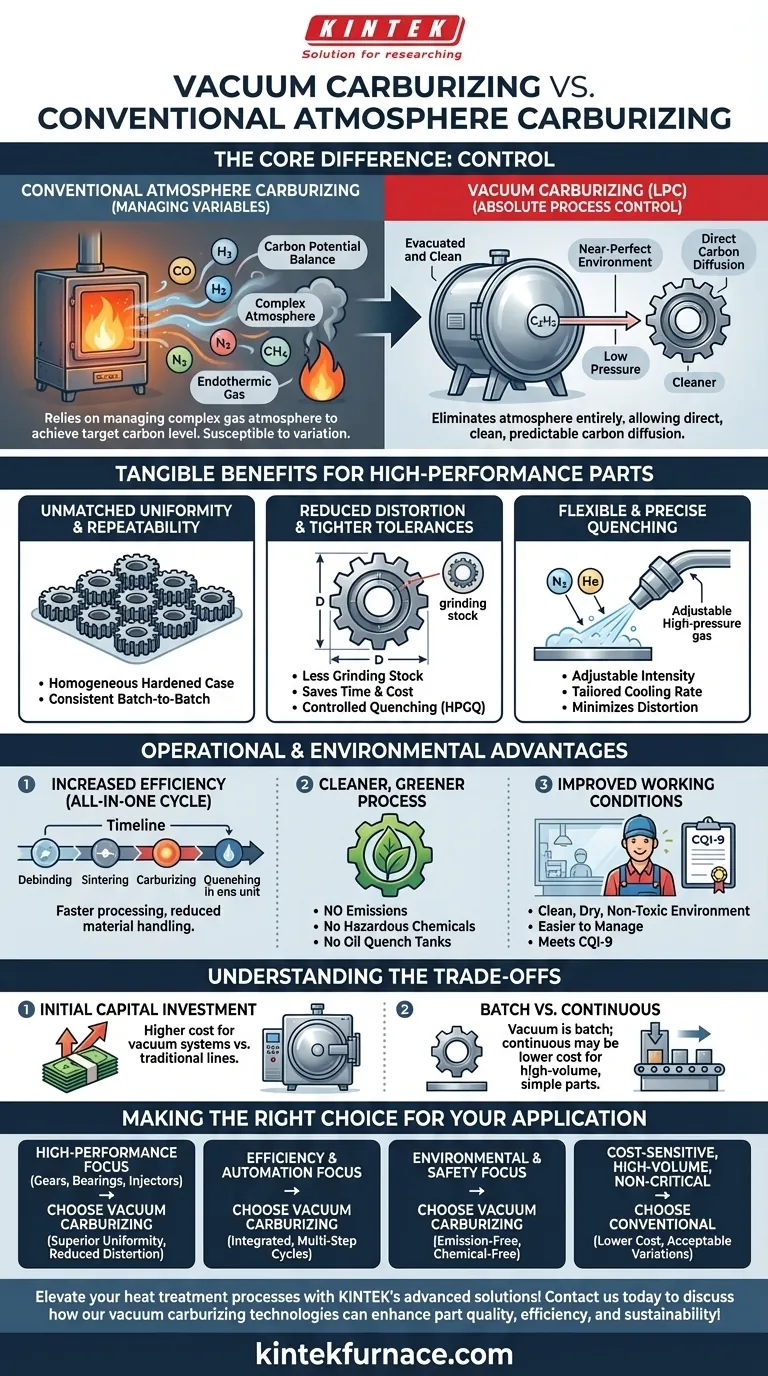

ビジュアルガイド