簡単に言えば、真空浸炭炉の主な利点は、優れた部品品質、処理時間の短縮、そして高度に制御されたクリーンな動作環境です。この技術は、従来の方式でよく見られる表面酸化を排除し、処理後すぐに機械的特性と寸法安定性が著しく向上した部品を実現します。

真空浸炭は、熱処理を力任せのプロセスから、精密で科学的なプロセスへと転換させます。その核心的な利点は、真空を利用して完全にクリーンな状態を作り出し、炭素の正確かつ均一な浸透を可能にすることで、最終部品の性能と一貫性を根本的に向上させることにあります。

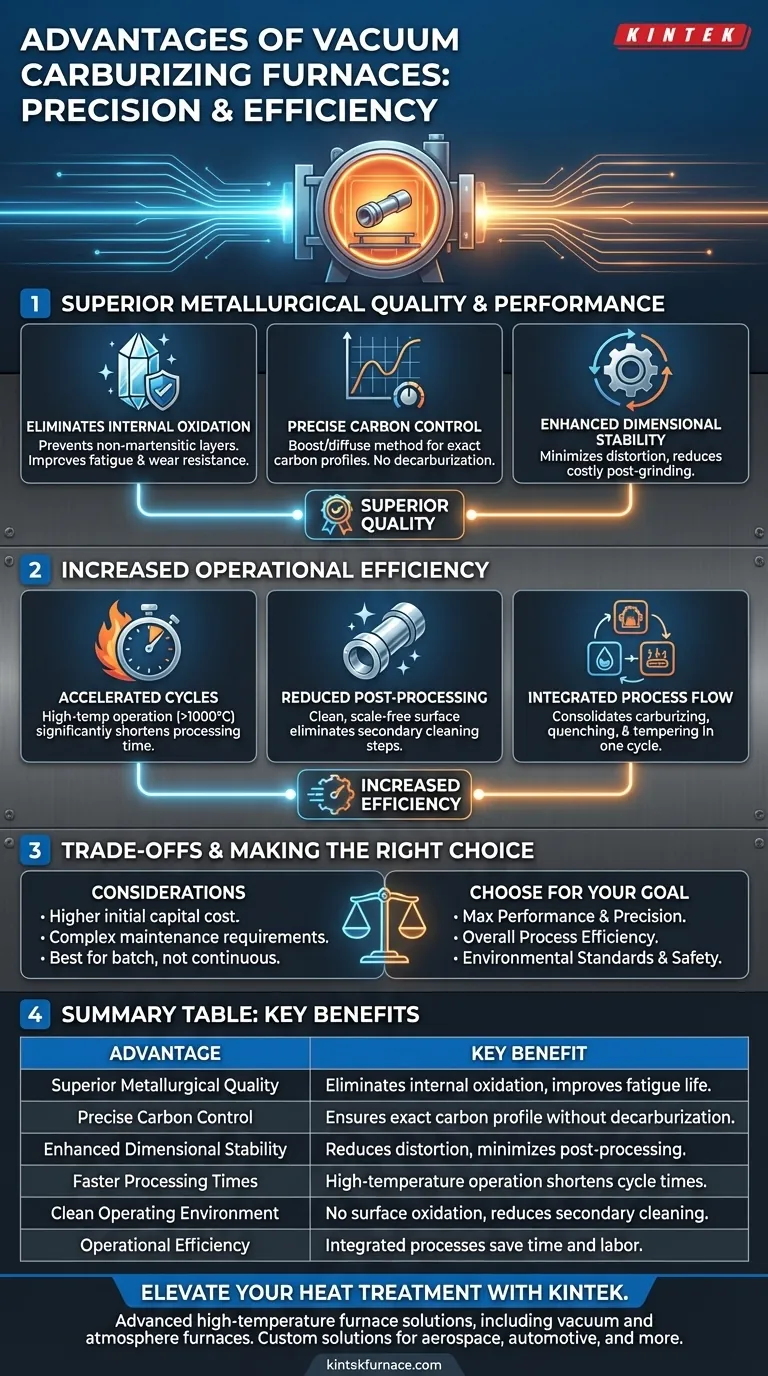

優れた冶金学的品質と性能

真空浸炭の最も重要な利点は、処理された部品の冶金学的品質が劇的に向上することです。これは、非常にクリーンで管理された処理環境によって達成されます。

内部酸化の排除

従来の雰囲気浸炭では、酸素が存在し、鋼中の合金元素(クロムやマンガンなど)と反応して、表面に望ましくない非マルテンサイト層を形成します。真空炉は、プロセス開始前に実質的にすべての酸素を除去するため、この内部酸化を完全に防ぎます。これにより、よりクリーンな微細構造が得られ、部品の疲労寿命と耐摩耗性が直接向上します。

精密な炭素制御

真空浸炭では「ブースト/拡散」方式が用いられます。炭化水素ガス(プロパンやアセチレンなど)をパルス状に導入(ブースト)した後、ガスを遮断し炉を真空にして炭素が鋼中に均一に拡散する時間(拡散)を取ります。このプロセスにより、技術者は最終的な炭素プロファイルを比類なく制御でき、脱炭のリスクなく、表面に正確に望む炭素含有量を確保できます。

寸法安定性の向上

精密な温度管理と均一な加熱・冷却環境の組み合わせにより、部品の歪みが大幅に減少します。この寸法安定性の維持は、歯車、ベアリング、射出成形金型などの高精度部品にとって極めて重要であり、費用と時間のかかる熱処理後の研削の必要性を最小限に抑えます。

運用効率の向上

部品品質の向上に加えて、真空浸炭は製造ワークフローに具体的なメリットをもたらし、速度を向上させ、下流工程の労力を削減します。

浸炭サイクルの高速化

酸化のリスクがないため、真空浸炭ははるかに高い温度(しばしば1000℃(1832°F)を超える)で実行できます。この高温処理能力は、浸炭サイクル時間を大幅に短縮し、より低い温度に限定される従来の方式と比較してスループットを向上させます。

後処理要件の削減

真空炉から出てくる部品は、クリーンで光沢があり、スケールのない表面を持っています。これにより、ショットブラストや化学剥離のような二次的なクリーニング作業が不要になることが多く、生産チェーンにおいて時間とコストの両方を節約できます。

統合されたプロセスフロー

現代の真空浸炭炉は、しばしば多機能システムです。単一のユニットで低圧浸炭、焼き入れ(高圧ガスまたは油を使用)、焼き戻しを実行でき、複数のプロセスステップを一つの自動化されたサイクルに統合します。

トレードオフを理解する

強力である一方で、真空浸炭は普遍的な解決策ではありません。その特定の要件を認識することは、バランスの取れた評価のために重要です。

高額な初期設備投資

真空炉技術は、従来の雰囲気炉よりも高度です。このため、初期設備コストが高くなりますが、品質、効率、後処理の削減による長期的な利益と比較検討する必要があります。

メンテナンスと運用の複雑さ

ポンプ、シール、制御システムを含む真空システムの完全性を維持するには、専門知識と細心のメンテナンスプロトコルが必要です。このプロセスには、真空技術とプロセス制御のニュアンスを理解した熟練したオペレーターが必要です。

バッチ処理への適合性

真空浸炭は基本的にバッチプロセスです。高価値部品には非常に効率的ですが、連続炉の方が規模の経済性が得られる可能性のある、極めて大量で種類が少ない生産には、最も費用対効果の高い解決策ではないかもしれません。

目標に合わせた適切な選択

適切な浸炭方法の選択は、製造の優先順位と部品の要件に完全に依存します。

- 最高の部品性能と精度が最優先の場合: 内部酸化の排除と優れた寸法制御により、真空浸炭は航空宇宙や高性能ギアなどの重要な用途に理想的な選択肢となります。

- 全体的なプロセス効率が最優先の場合: 高温でのサイクルタイムの短縮と、後処理クリーニングの削減または排除の組み合わせは、スループットを向上させ、部品総コストを削減するための説得力のある根拠となります。

- 環境基準と安全性が最優先の場合: 発熱ガス発生装置や裸火がないクリーンで密閉されたプロセスは、真空浸炭をより安全で環境に優しい運用への決定的な一歩とします。

最終的に、真空浸炭の採用は、最も要求の厳しい部品に対する制御、一貫性、そしてより高い品質基準への投資です。

まとめ表:

| 利点 | 主なメリット |

|---|---|

| 優れた冶金学的品質 | 内部酸化を排除し、疲労寿命と耐摩耗性を向上 |

| 精密な炭素制御 | 脱炭なしで正確な炭素プロファイルを保証 |

| 寸法安定性の向上 | 歪みを低減し、後処理を最小限に抑える |

| 処理時間の高速化 | 高温操作によりサイクル時間を短縮 |

| クリーンな動作環境 | 表面酸化がなく、二次的なクリーニングを削減 |

| 運用効率 | 統合されたプロセスが時間と労力を節約 |

精度と効率で熱処理プロセスを向上させる準備はできていますか?KINTEKは、真空炉や雰囲気炉を含む高度な高温炉ソリューションを専門とし、お客様固有のニーズに合わせて調整します。R&Dと自社製造における当社の専門知識は、航空宇宙や自動車などの産業で信頼性の高い性能を保証します。今すぐお問い合わせください。当社のカスタムソリューションが、お客様の部品品質と運用ワークフローをどのように向上させるかをご相談ください!

ビジュアルガイド