本質的に、多室連続真空炉は、逐次的な停止・再開プロセスを、非常に効率的な連続生産ラインへと変革することで優れています。 1室または2室のバッチ炉が各バッチごとに昇温・冷却を行う必要があるのに対し、多室システムは加熱ゾーンを一定の温度に保ちます。ワークピースは、各工程ごとに最適化された別々のチャンバーを移動するため、スループットが劇的に向上する一方で、エネルギー消費量は大幅に削減されます。

中心的な利点は機能の分離です。加熱や冷却といった特定のタスクにチャンバーを割り当てることで、多室連続炉はバッチシステムの熱サイクルに内在する莫大な時間とエネルギーの浪費を排除し、現代の大量生産に理想的なものとなります。

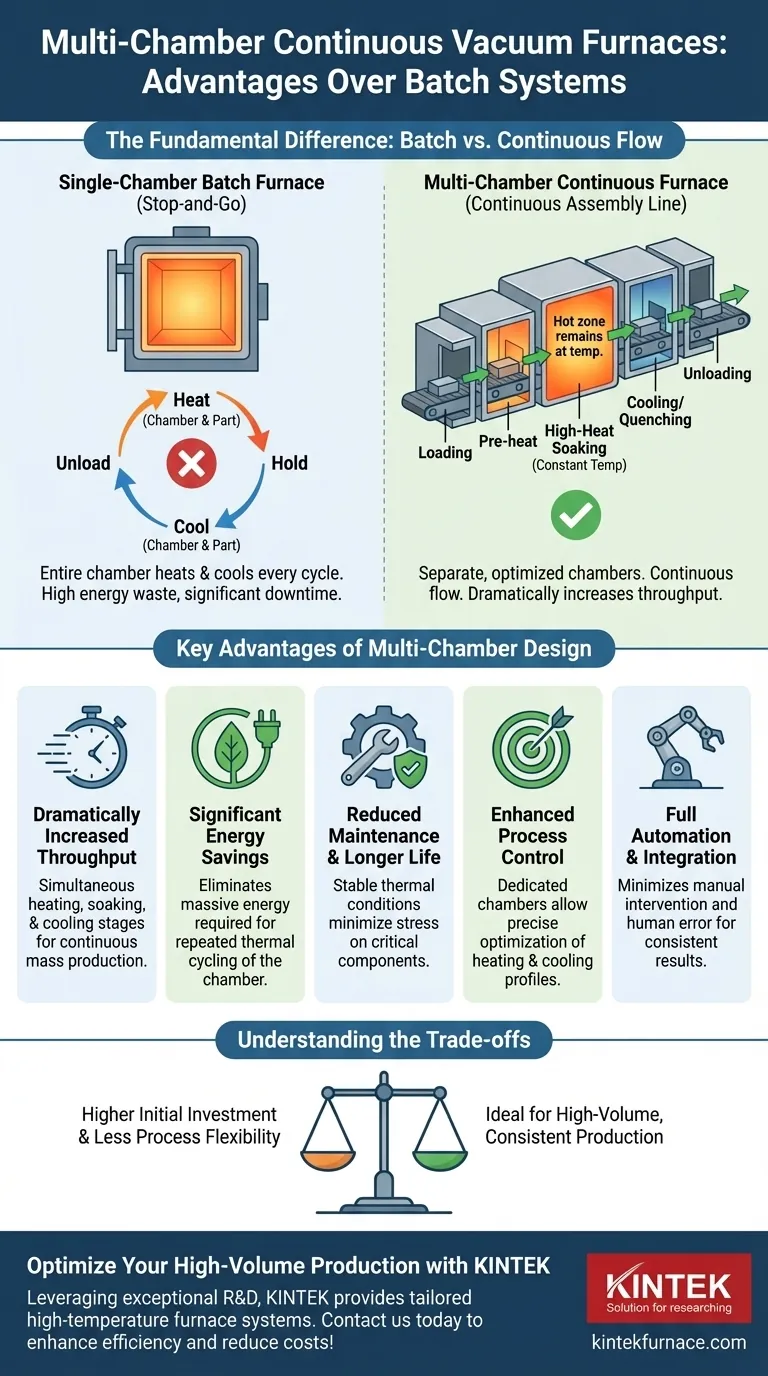

根本的な違い:連続フロー vs. バッチ処理

利点を理解するためには、まず2つの炉のアーキテクチャの動作上の違いを視覚化することが重要です。これらは、生産に関する根本的に異なる2つの哲学を表しています。

単一チャンバーバッチ炉の仕組み

従来の単一チャンバーバッチ炉は、熱処理プロセスのすべてのステップを1つの容器内で逐次的に実行します。サイクルには、材料の装填、真空を作るための空気の排出、目標温度へのチャンバーの加熱、保持、チャンバーの冷却、そして最終的な完成品の排出が含まれます。

炉のすべての熱質量(壁、断熱材、固定具を含む)を、各バッチごとに加熱・冷却する必要があります。これにより、かなりのダウンタイムとエネルギーの非効率性が生じます。

多室連続炉の利点

多室連続炉は、組立ラインのように機能します。これは、プロセスの特定の各部分(例:装填、予熱、高温保持、冷却/焼入れ、排出)に最適化された一連の接続されたチャンバーで構成されています。

ワークピースは次のチャンバーへ自動的に移送されます。重要なのは、高温チャンバーが連続して動作温度に保たれるのに対し、冷却チャンバーは低温に保たれる点です。熱ゾーン間を移動するのはワークピース自体だけです。

多室設計の主な利点

この連続フローアーキテクチャは、高容量の産業用途に不可欠ないくつかの相乗的な利点をもたらします。

劇的に向上したスループット

加熱、保持、冷却が異なるチャンバーで同時に発生するため、炉の出力は1回の完全なサイクルを完了するのにかかる時間に制限されません。前のバッチが冷却チャンバーに移動するとすぐに新しいバッチが加熱チャンバーに入ることができるため、大量生産に理想的な連続的な生産フローが可能になります。

大幅な省エネルギー

これはおそらく最も大きな利点でしょう。ホットゾーンを常に温度に保つことで、炉チャンバー全体を冷たい状態から繰り返し加熱するために必要な莫大なエネルギーを排除します。蓄積された熱は効率的に保持され利用されるため、製造される部品あたりのエネルギーコストが大幅に低くなります。

メンテナンスの削減と装置寿命の延長

バッチ炉の絶え間ない加熱と冷却(熱サイクル)は、発熱体、断熱材、チャンバー自体などのコンポーネントにかなりのストレスを与えます。連続炉の安定したホットゾーンはこのストレスを最小限に抑え、低いメンテナンスコストと重要なコンポーネントのより長い動作寿命につながります。

プロセスの制御と一貫性の向上

各工程に専用のチャンバーがあるため、加熱および冷却プロファイルをより正確に制御し、最適化できます。この分離により、単一のチャンバーで両方の機能を実行することに伴う妥協が防止され、バッチごとに優れた冶金学的再現性と製品品質がもたらされます。

完全自動化と統合

これらのシステムは、完全に自動化された電気機械的統合生産ラインとして設計されています。これにより、手動介入の必要性が減り、人為的ミスの可能性が最小限に抑えられ、非常に一貫性があり信頼性の高い製造プロセスが保証されます。

トレードオフの理解

大量生産における明らかな利点にもかかわらず、多室炉は万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

高い初期投資

連続真空炉は、複雑で大規模なシステムです。その初期購入価格、設置費用、および施設要件は、標準的なバッチ炉よりも大幅に高くなります。経済的な正当性は、完全に高容量の生産を達成できるかどうかにかかっています。

プロセスの柔軟性の低さ

これらの炉は通常、特定の、一貫した生産実行に合わせて最適化されています。プロセスパラメータ、サイクルタイム、または多様な小ロットの部品形状を頻繁に変更する必要があるジョブショップや研究開発環境には適していません。

アプリケーションに最適な選択をする

バッチ炉と連続炉のどちらを選ぶかは、特定の生産目標と経済的現実に基づいた戦略的な決定です。

- 主な焦点が、一貫した部品の大量、連続生産である場合: 最低のユニットコスト、最高のスループット、および最高のエネルギー効率を達成するためには、多室連続炉が優れた選択肢です。

- 主な焦点が、多様な小ロットバッチや研究開発のためのプロセスの柔軟性である場合: 低い初期費用と運用上の適応性により、単一チャンバーバッチ炉の方がはるかに実用的で費用対効果の高いソリューションを提供します。

- 主な焦点が、スループットの向上とある程度の柔軟性のバランスを取ることである場合: 2室バッチ炉は、加熱と焼入れを分離することで、連続システムの完全なコストと規模をかけずに、単一チャンバーモデルのサイクルタイムを改善する効果的な中間点として機能します。

最終的に、適切な炉技術の選択は、長期的な生産量、プロセス要件、および資本投資戦略を明確に理解することにかかっています。

要約表:

| 利点 | 説明 |

|---|---|

| スループットの向上 | 連続フローにより、加熱、保持、冷却が同時に行え、大量生産に最適です。 |

| 省エネルギー | 熱サイクルを排除し、ホットゾーンの温度を一定に保つことでエネルギーコストを削減します。 |

| メンテナンスの削減 | 安定した熱条件下でコンポーネントへのストレスを最小限に抑え、メンテナンスを削減し寿命を延ばします。 |

| プロセスの制御の強化 | 専用チャンバーにより、温度と冷却を正確に制御し、一貫した高品質の結果をもたらします。 |

| 完全自動化 | 統合システムにより手動介入が減り、信頼性を確保しエラーを最小限に抑えます。 |

先進的な炉ソリューションで大量生産の最適化を進める準備はできていますか? 優れたR&Dと社内製造を活用し、KINETEKは多様な研究室に合わせた高温炉システムを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品群は、お客様固有の実験的および生産的ニーズに正確に応える強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、当社の多室連続真空炉がお客様の効率をどのように向上させ、コストを削減できるかをご相談ください!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- セラミックファイバーライナー付き真空熱処理炉