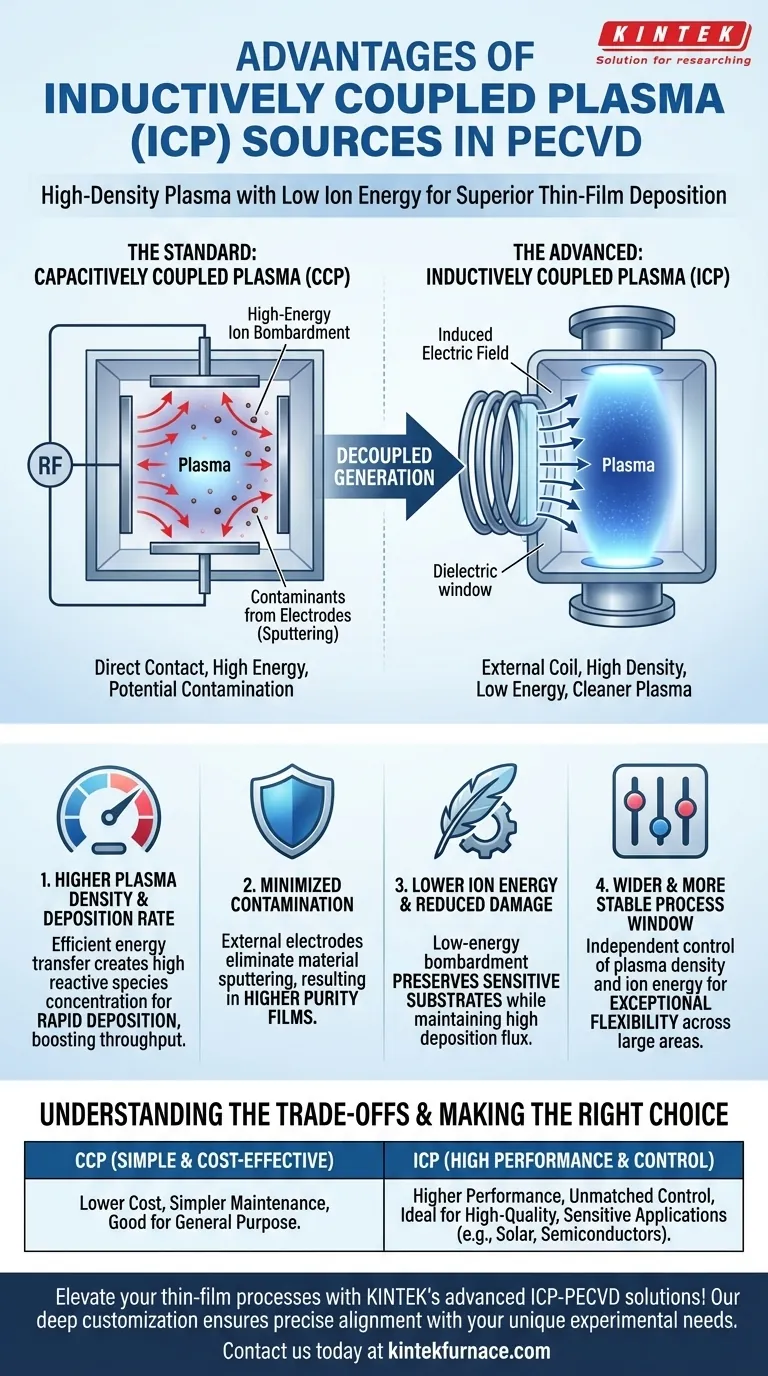

本質的に、PECVDで誘導結合プラズマ(ICP)源を使用する主な利点は、低イオンエネルギーで非常に高密度のプラズマを生成できることです。このユニークな組み合わせにより、基板へのダメージや汚染を最小限に抑えつつ、高品質な薄膜を高速で成膜できるため、要求の厳しい大規模製造用途に優れています。

決定的な違いは、ICPがプラズマ密度生成と基板に衝突するイオンのエネルギーを分離(デカップリング)している点です。これにより、他のプラズマ源に伴う可能性のある付随的なダメージなしに、高い成膜速度を達成できます。

ICPがいかにして優れた性能を達成するか

ICPの利点を理解するには、まずより一般的な容量結合プラズマ(CCP)法との対比が役立ちます。プラズマ生成における根本的な違いが、ICPのメリットの源泉です。

標準的な手法:容量結合プラズマ(CCP)

CCPシステムは、反応チャンバー内に2枚の平行な金属電極を使用します。一方の電極に高周波(RF)源が電力を供給し、もう一方が接地され、その間に電場が生成され、プラズマを点火・維持します。

一般的で比較的単純ですが、この設計では電極がプラズマと直接接触することになります。

高度な手法:誘導結合プラズマ(ICP)

ICPシステムは、チャンバーの誘電体部分の周りに巻かれた外部のRF電源コイルを使用します。このコイルが時間変化する磁場を生成し、それがチャンバー内部に円形の電場を誘導します。

この誘導された電場が電子を加速してガスをイオン化し、内部電極なしで非常に高密度のプラズマを生成します。

ICPアプローチの主な利点

ICP源の独自の設計は、PECVDにおいて4つの重要なプロセス上の利点に直接つながります。

1. より高いプラズマ密度と成膜速度

ICPの電磁誘導は、CCPの直接的な電場よりもエネルギーをプラズマに伝達する効率がはるかに優れています。これにより、電子と反応性種(ラジカル、イオン)の密度がはるかに高くなります。

反応性前駆体のこの高い濃度は、大幅に高い分解率、ひいてははるかに速い薄膜成膜速度につながり、高スループット製造において極めて重要です。

2. 汚染の最小化による高純度化

CCPシステムでは、内部電極がプラズマからの高エネルギーイオンによって絶えず衝突されます。これにより、電極材料がスパッタリングまたは侵食され、金属汚染物質がチャンバーおよび成膜されるフィルムに混入する可能性があります。

ICP源は電極が反応チャンバーの外部にあるため、この汚染経路全体が排除されます。その結果、よりクリーンなプラズマと高純度の膜が得られます。

3. 低いイオンエネルギーと基板ダメージの低減

CCPシステムにおける高密度プラズマは、多くの場合、高い電圧を必要とし、基板表面への高エネルギーイオン衝突につながります。これは、特に敏感な電子材料にとって大きなダメージを引き起こす可能性があります。

ICPは、はるかに低いプラズマ電位で低圧下で高密度プラズマを生成します。これにより、低エネルギーのイオン衝突がもたらされ、成膜に必要な反応性種の高いフラックスの恩恵を受けながら、基板のデリケートな構造が維持されます。

4. より広く安定したプロセスウィンドウ

プラズマ密度(ICP電力による)とイオンエネルギー(多くの場合、基板ホルダーの別のRFバイアスによる)を独立して制御できるため、ICPシステムは優れた柔軟性を備えています。

このデカップリングにより、エンジニアは特定の膜特性に合わせて成膜プロセスを微調整でき、広範囲の動作条件および非常に大きな基板面積にわたって優れた層品質を達成できます。

トレードオフの理解

強力ではありますが、ICPが常に必要な選択肢とは限りません。ICPとCCPの選択は、性能と複雑さの明確なトレードオフに関わってきます。

シンプルさとコスト

CCPシステムは機械的にシンプルで、一般的に構築および維持のコストが低くなります。そのシンプルな設計により、究極の純度や成膜速度が主要な推進要因ではない多くの汎用薄膜用途で主力となっています。

性能と制御

ICPシステムはより複雑ですが、CCPでは達成できないレベルの制御と性能を提供します。高効率太陽電池や次世代半導体などの高度な用途では、低ダメージで高品質な膜を高速で製造できる能力が、その投資を正当化します。

アプリケーションに最適な選択

プラズマ源の選択は、薄膜の特定の要件とプロセスの目標によって決定されるべきです。

- 主な焦点が高スループットと成膜速度である場合: 非常に高密度のプラズマを生成できるため、ICPが優れた選択肢となります。

- 主な焦点が膜の純度と敏感な基板の処理である場合: ICPの外部電極と低エネルギーイオン衝突は、比類のない利点をもたらします。

- 汎用フィルムのコスト効率が主な焦点である場合: 従来のCCPシステムが、最も実用的で十分な解決策であることがよくあります。

最終的に、ICP源を選択することは、薄膜の品質と成膜速度の両方において、より高い上限を達成するための投資となります。

要約表:

| 利点 | 説明 |

|---|---|

| より高いプラズマ密度と成膜速度 | 効率的なエネルギー伝達と高い反応性種の濃度により、より速い薄膜成膜を可能にします。 |

| 汚染の最小化 | 外部電極により材料のスパッタリングが排除され、高純度の膜が保証されます。 |

| より低いイオンエネルギーと基板ダメージの低減 | 低エネルギーイオン衝突により、高い成膜速度を維持しながら敏感な基板を保護します。 |

| より広いプロセスウィンドウ | プラズマ密度とイオンエネルギーの独立した制御により、さまざまな膜特性と広範囲の面積に対応できるよう微調整が可能です。 |

KINTEKの先進的な高温炉ソリューションで薄膜プロセスを向上させましょう! 卓越した研究開発と社内製造を活用し、当社は高密度プラズマと最小限の基板ダメージを実現するように設計されたCVD/PECVDシステムを含む、多様な研究室にカスタマイズされたICP-PECVDシステムを提供します。当社の強力なディープカスタマイズ能力により、半導体、太陽電池、その他の要求の厳しい用途であっても、お客様固有の実験ニーズに正確に適合することが保証されます。今すぐお問い合わせいただき、当社のソリューションがお客様の成膜速度と膜品質をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン