真空炉の運転において、グラファイトの軽量で高強度な性質は、運用コストの削減、設置の容易さ、安全性の向上に直接つながります。これらの物理的特性により、大型炉部品の取り扱いが簡素化され、メンテナンスや部品交換時の人件費の削減と、炉の内部支持構造への摩耗の最小化が可能になります。

強度対重量比の実用的な利点は大きいですが、グラファイトが真空炉で不可欠である真の理由は、ほとんどの金属が耐えられない温度域において、極端な熱安定性、化学的不活性、電気伝導性という独自の比類のない組み合わせにあります。

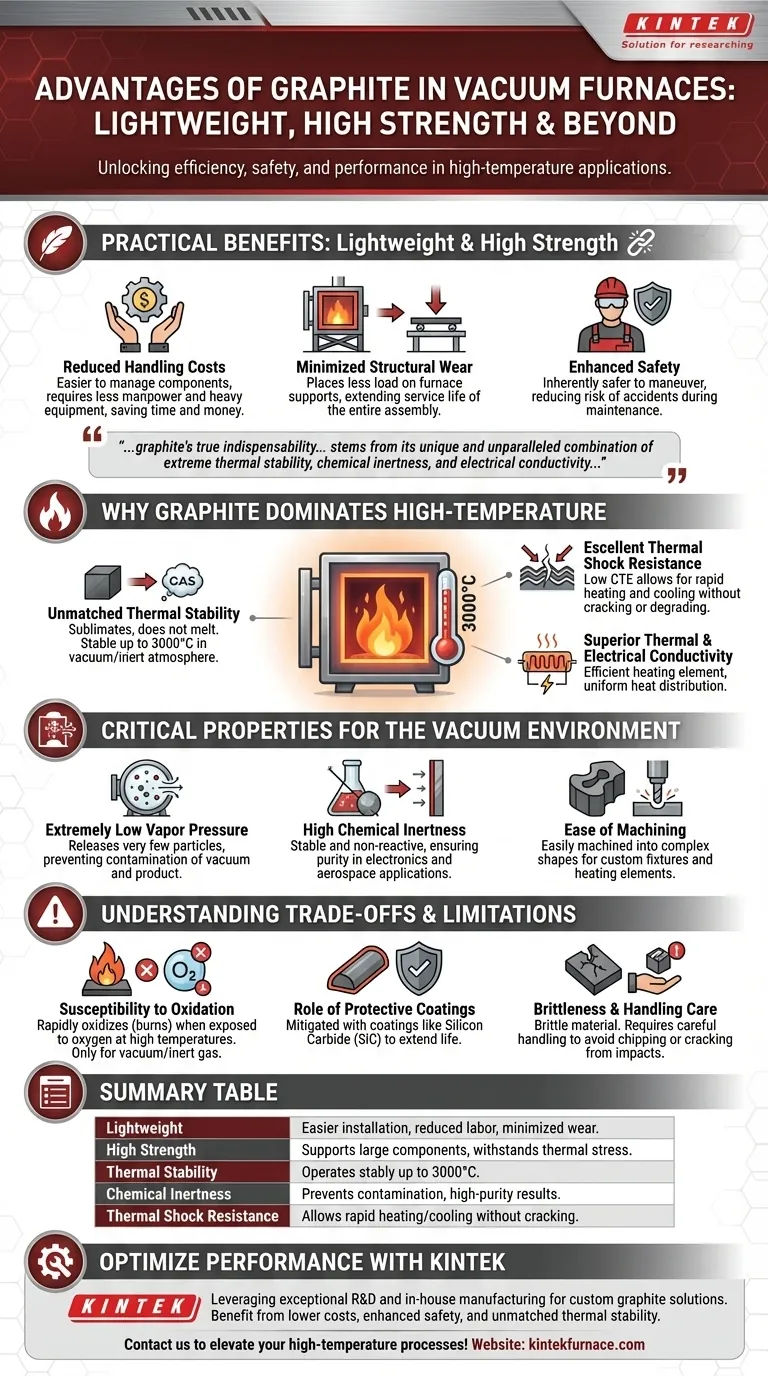

実用的な利点:軽量性と高強度

グラファイトの最も明白な利点は、その物理的な取り扱いと炉構造自体への影響に関連しています。これらの利点は、その広範な使用の基礎となっています。

取り扱いコストと労力の削減

軽量な部品は、本質的に管理が容易です。大型の治具、発熱体、または断熱材にグラファイトを使用すると、設置や取り外しをより少ない人員と重機なしで行えることが多くなり、時間と費用の両方を節約できます。

構造的摩耗の最小化

グラファイト部品は、炉の支持システムにかかる静的および動的な負荷を大幅に軽減します。これにより、レール、ハンガー、その他の構造要素の長期的な摩耗が減少し、炉アセンブリ全体の耐用年数が延長されます。

安全性の向上

耐火金属製の巨大で重い部品を取り扱うことは、技術者にとって重大な安全上のリスクを伴います。グラファイト部品の軽量性は、それらを操作する上で本質的に安全性が高く、メンテナンスサイクル中の事故や怪我のリスクを低減します。

高温用途でグラファイトが優位である理由

物理的な取り扱いの利点を超えて、グラファイトは高性能の真空炉および不活性ガス炉の主要材料となる熱的および電気的な特性のセットを備えています。

比類のない熱安定性

グラファイトは大気圧下では融解せず、極めて高い温度で昇華します(固体から直接気体に変化します)。真空または不活性ガス雰囲気中で安定して動作し、ほとんどの他の材料の限界をはるかに超える3000℃までの温度に対応できます。

優れた耐熱衝撃性

炉は急速な加熱および冷却サイクルを受けます。グラファイトの非常に低い熱膨張係数(CTE)と高い熱伝導率は、亀裂や劣化なしにこれらの急激な温度変化に耐えることを可能にし、部品の寿命とプロセスの再現性を保証します。

優れた熱伝導率と電気伝導率

グラファイトは二重の役割を果たすという点でユニークです。その低い抵抗率は、高効率の発熱体として機能し、電流が印加されると放射熱を発生させます。同時に、その高い熱伝導率により、この熱が炉室内全体に均一に分配されます。

真空環境における重要な特性

材料の真空下での性能は、単なる耐熱性以上のものによって定義されます。グラファイトのその他の特性は、プロセスの純度と完全性を維持するために不可欠です。

極めて低い蒸気圧

高品質の真空を維持するためには、すべての内部部品が低い蒸気圧を持つ必要があります。グラファイトは極端な温度でもごくわずかな粒子しか放出しないため、真空雰囲気と熱処理中の製品の汚染を防ぎます。

高い化学的不活性

グラファイトは化学的に安定しており、ほとんどの材料と反応しません。これにより、炉部品が処理中の部品を汚染しないことが保証され、電子機器や航空宇宙などの産業で極めて重要となります。

加工の容易さ

その強度にもかかわらず、グラファイトは複雑な形状に容易に機械加工できます。これにより、特定の炉要件に合わせて調整されたカスタム設計の発熱体、治具、製品キャリアを作成でき、効率と性能を最大化します。

トレードオフと制限の理解

完璧な材料はありません。グラファイトの制限を認識することは、それを効果的に使用し、その耐用年数を最大化するための鍵となります。

酸化に対する感受性

グラファイトの驚異的な高温性能は、真空または不活性ガス雰囲気でのみ有効です。高温で酸素にさらされると、急速に酸化(燃焼)し、材料の損失と部品の故障につながります。

保護コーティングの役割

特に炉が熱い状態での短時間の空気暴露時の酸化を軽減するために、グラファイト部品は保護コーティングで処理されることがよくあります。炭化ケイ素(SiC)コーティングが一般的であり、部品の寿命を延ばす保護層を形成します。

脆性と取り扱い上の注意

グラファイトは高い圧縮強度を持ちますが、延性のある金属ではなく脆性材料です。落としたり、鋭い衝撃を受けたりすると、欠けたりひびが入ったりする可能性があります。設置およびメンテナンス時には常に注意深い取り扱いが必要です。

用途に応じた適切な選択

グラファイト部品の選択と仕様は、主な運用目標によって異なります。

- 主な焦点が運用効率とコストの場合: 取り扱いが容易な軽量性と、ダウンタイムを削減するための長い耐用年数の組み合わせにより、グラファイトは優れた選択肢となります。

- 主な焦点がプロセス性能と純度の場合: グラファイトの化学的不活性、低蒸気圧、均一な加熱を提供する能力が最も重要な利点です。

- 主な焦点が急速なサイクル時間の場合: その優れた耐熱衝撃性が鍵となる特性であり、部品の故障のリスクなしに積極的な加熱および冷却プロファイルを可能にします。

結局のところ、グラファイトの明確な特性の組み合わせが、現代の高温真空処理を可能にする独自の材料となっています。

要約表:

| 主な利点 | 真空炉の運転への影響 |

|---|---|

| 軽量 | 設置の容易化、労力の削減、構造的摩耗の最小化。 |

| 高強度 | 大型部品の支持、熱応力への耐性、炉寿命の延長。 |

| 熱安定性 | 最高3000℃での安定動作、極端な熱処理プロセスに最適。 |

| 化学的不活性 | 汚染の防止、デリケートな用途での高純度結果の保証。 |

| 耐熱衝撃性 | 亀裂や劣化なしに急速な加熱/冷却サイクルを可能にする。 |

KINTEKの先進的なグラファイトソリューションで真空炉の性能を最適化しましょう。 優れた研究開発と社内製造を活用し、当社は多様な研究所に対し、お客様固有のニーズに合わせた高温炉部品を提供します。グラファイトに関する当社の専門知識により、運用コストの削減、安全性の向上、比類のない熱安定性の恩恵を受けることができます。

今すぐお問い合わせいただき、当社のカスタム発熱体、治具、断熱材がお客様の高温プロセスをどのように向上させることができるかをご相談ください!

ビジュアルガイド