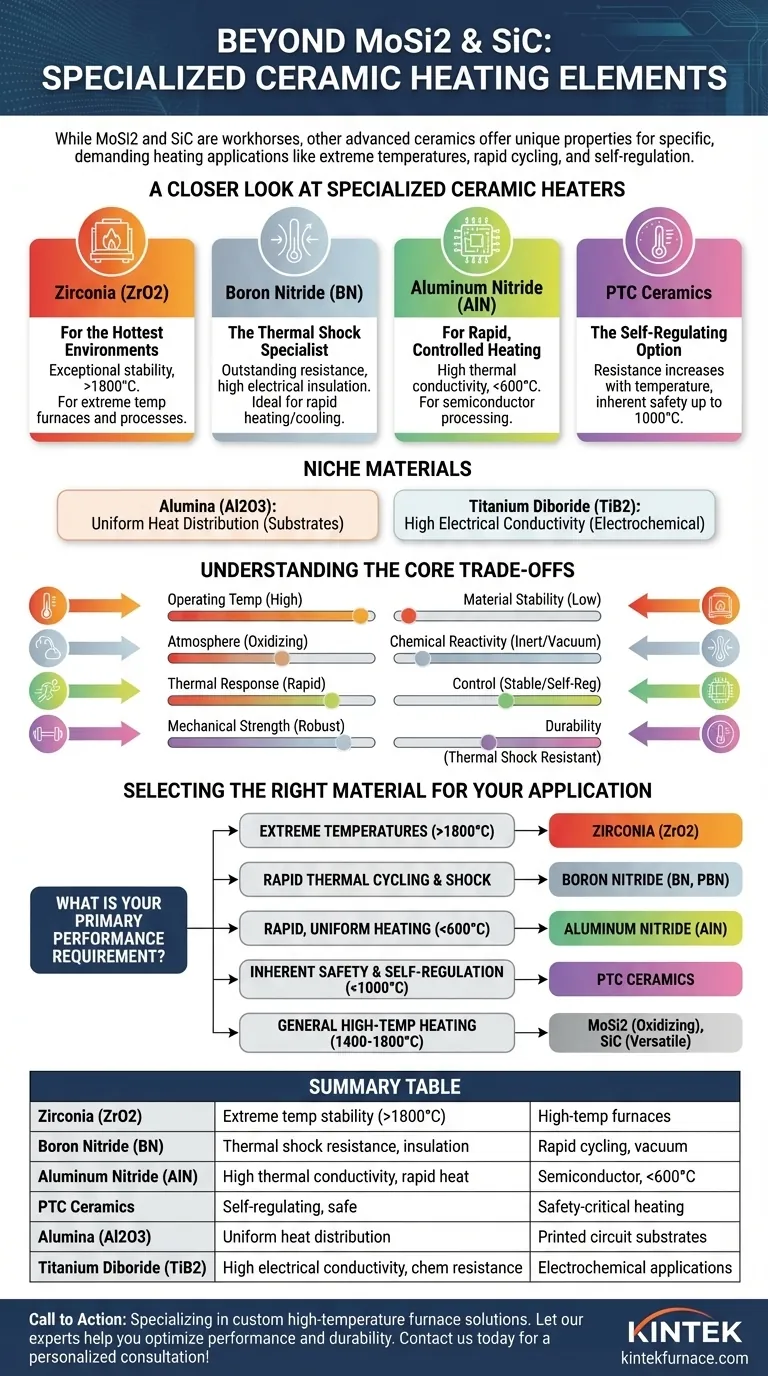

MoSi2とSiCという主力製品以外にも、さまざまな高度なセラミック材料が、特定の加熱用途に特殊な性能を提供します。これらの代替品は、二ケイ化モリブデン(MoSi2)や炭化ケイ素(SiC)の汎用的な能力よりも、極端な耐熱性、熱衝撃耐性、自己調整機能などの特定の特性がより重要である場合に選ばれます。主な例としては、ジルコニア(ZrO2)、窒化ホウ素(BN)、窒化アルミニウム(AlN)、PTCセラミックスが挙げられます。

セラミック発熱体の選択は、精密なエンジニアリング上の決定です。MoSi2とSiCはほとんどの高温ニーズをカバーしますが、要求の厳しい用途やニッチな用途で性能、安全性、寿命を最適化するためには、特殊セラミックスの独自の特性を理解することが不可欠です。

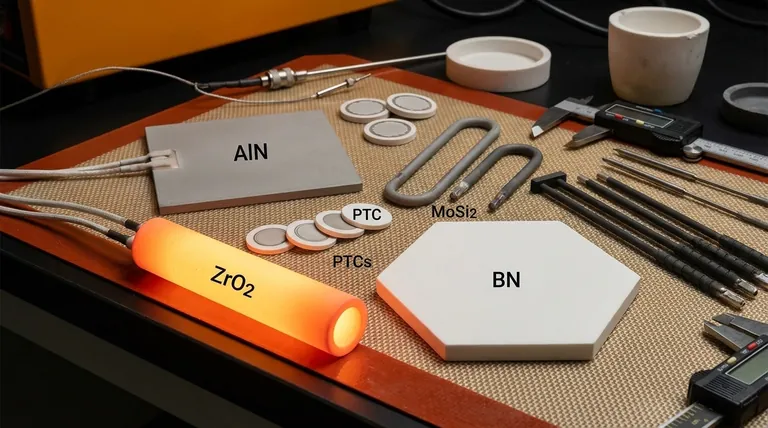

特殊セラミックヒーターの詳細

MoSi2とSiCはさまざまな雰囲気下での高温性能で評価されていますが、特定の用途では異なる一連の材料特性が要求されます。

ジルコニア(ZrO2):最も過酷な環境のために

ジルコニアは極端な温度での優れた安定性で際立っており、MoSi2素子でさえも故障するような場所で動作します。これは、材料科学の限界を押し広げる炉やプロセス、1800°Cをはるかに超える用途に最適な材料です。

窒化ホウ素(BN):熱衝撃のスペシャリスト

窒化ホウ素は、優れた熱衝撃耐性と高い電気絶縁性で知られています。他のセラミックスを破壊するような急速な加熱・冷却サイクルに耐えることができます。

熱分解窒化ホウ素(PBN)は超高純度で非多孔質のバージョンであり、汚染が重大な懸念事項となる高真空および半導体用途に最適です。

窒化アルミニウム(AlN):迅速で制御された加熱のために

窒化アルミニウムは、高い熱伝導性と優れた電気絶縁性の組み合わせを提供します。これにより、均一な熱分布を確保しながら、非常に速く加熱および冷却することができます。

その主な用途は、半導体処理装置など、急速な熱応答が最も重要となる中程度の温度用途(通常600°C未満)です。

PTCセラミックス:自己調整オプション

正の温度係数(PTC)材料は単一の化合物ではなく、一連の設計されたセラミックスです。それらの電気抵抗は、特定の設計された温度で急激に増加します。

この独自の特性により、それらは本質的に自己調整機能を持ちます。目標温度に達すると、抵抗が増加して電流を抑制し、外部制御なしで過熱を防ぎます。これは、約1000°Cまでの安全性と安定した温度を必要とする用途に最適です。

その他のニッチな材料

アルミナ(Al2O3)のような特殊セラミックスは、均一な熱分布を提供する能力から、印刷された加熱回路の基板として頻繁に使用されます。二ホウ化チタン(TiB2)は、その高い電気伝導性(セラミックスとしては珍しい)と耐薬品性で注目されており、特定の電気化学的用途に適しています。

主なトレードオフの理解

適切な材料を選択するには、競合する要因のバランスを取る必要があります。「最良の」ヒーターとは、その特性が用途の要求に最も密接に一致するヒーターのことです。

動作温度と材料の安定性

主な要因は常に要求される動作温度です。MoSi2とジルコニアは最も高い範囲で優れていますが、この能力には、室温での脆さや材料費の増加といったコストが伴うことがよくあります。

雰囲気と化学的反応性

炉の雰囲気によって材料の選択が決まります。MoSi2は保護シリカ層を形成する酸化雰囲気下で機能しますが、他の環境には不向きな場合があります。SiCはより多用途ですが、超高純度の真空条件にはPBNのような材料が必要です。

熱応答と制御

急速な温度サイクルを必要とする用途は、AlNのような高い熱伝導率を持つ材料の恩恵を受けます。対照的に、正確な制御よりも本質的な安全性と安定性を必要とする用途は、PTCセラミックスに最適です。

機械的特性と耐久性

機械的強度と熱衝撃耐性は、長寿命にとって重要です。SiCはその機械的堅牢性で知られていますが、BNは極端な熱サイクルを伴う環境では優れた選択肢です。これは、脆くて慎重な取り扱いが必要なMoSi2のような材料とのトレードオフになります。

用途に最適な材料の選択

あなたの選択は、最も重要な性能要件によって導かれるべきです。

- 極端な温度(1800°C超)に到達することが主な焦点の場合:ジルコニア(ZrO2)が主要な候補であり、ほとんどの他の材料が故障する環境で動作します。

- 急速な温度変化と熱衝撃への耐性が主な焦点の場合:窒化ホウ素(BN)、特に熱分解形態(PBN)は比類のない安定性を提供します。

- 中程度の温度(600°C未満)での急速で均一な加熱が主な焦点の場合:窒化アルミニウム(AlN)は優れた熱伝導率と応答時間を提供します。

- 1000°Cまでの本質的な安全性と自己調整が主な焦点の場合:PTCセラミックスが理想的な選択肢であり、温度を自動的に制限します。

- 汎用的な高温加熱(1400〜1800°C)が主な焦点の場合:MoSi2(酸化雰囲気下)とSiC(多用途性と強度のため)は引き続き業界標準です。

結局のところ、成功する設計は、アプリケーションの要求事項と選択されたセラミック材料の特定の強みを明確に理解することにかかっています。

概要表:

| 材料 | 主な特性 | 一般的な用途 |

|---|---|---|

| ジルコニア(ZrO2) | 極端な温度安定性(>1800°C) | 高温炉、材料科学 |

| 窒化ホウ素(BN) | 優れた熱衝撃耐性、高い電気絶縁性 | 急速な熱サイクル、高真空システム |

| 窒化アルミニウム(AlN) | 高い熱伝導率、急速な加熱/冷却 | 半導体処理、中程度の温度(<600°C) |

| PTCセラミックス | 自己調整機能、温度上昇に伴い抵抗が増加 | 安全性が重要な加熱、1000°Cまでの安定温度 |

| アルミナ(Al2O3) | 均一な熱分布 | 印刷された加熱回路の基板 |

| 二ホウ化チタン(TiB2) | 高い電気伝導性、耐薬品性 | 電気化学的用途 |

研究室の独自のニーズに最適なセラミック発熱体を見つけるのに苦労していませんか? KINTEKは、深いカスタマイズ機能を備えた高温炉ソリューションを専門としています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験要件に合わせて調整されています。当社の専門家が性能と耐久性の最適化をお手伝いします。今すぐお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- セラミックファイバーライナー付き真空熱処理炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉