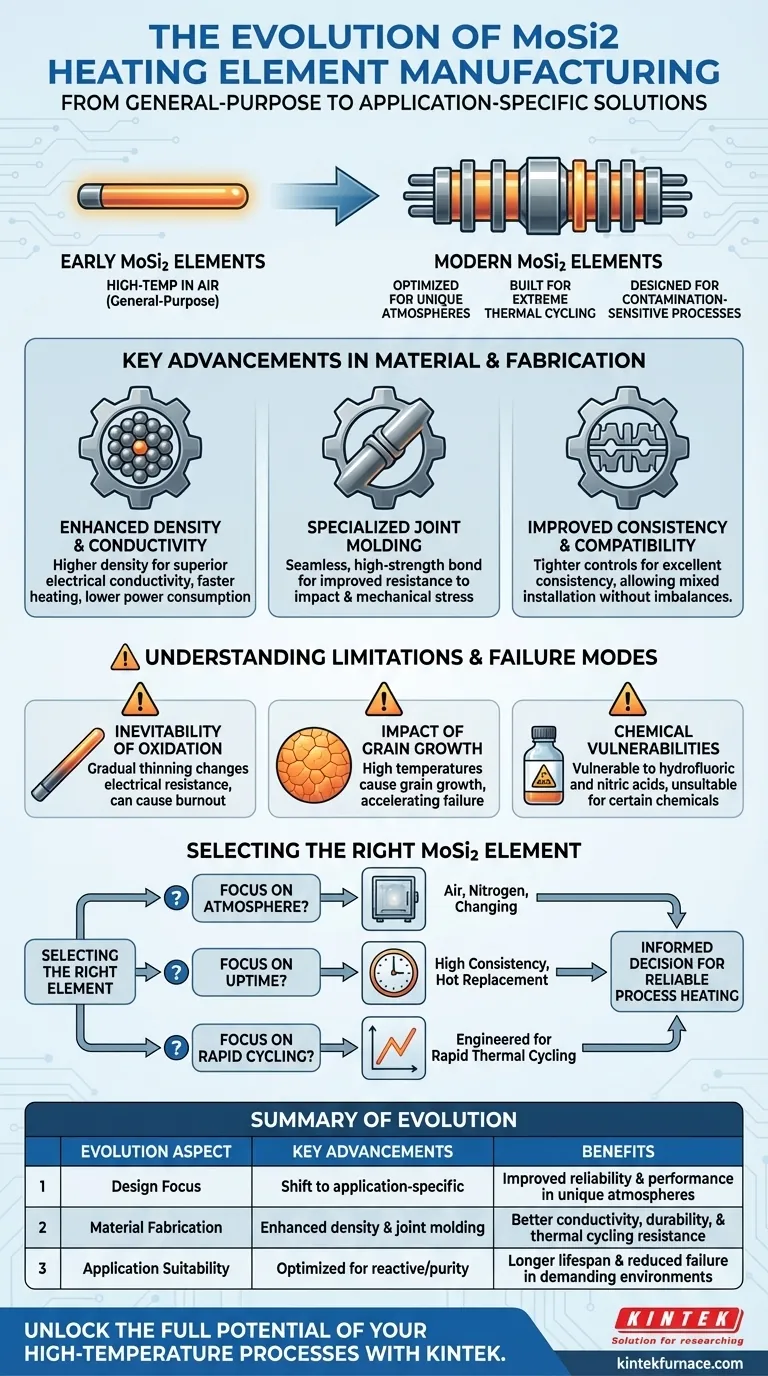

本質的に、二ケイ化モリブデン(MoSi₂)ヒーターエレメントの製造技術は、汎用コンポーネントの製造から、特定の産業課題に対応する高度に専門化されたソリューションの設計へと進化してきました。この進展により、過酷な高温環境下でのエレメントの信頼性、性能、および動作寿命が劇的に向上しました。

MoSi₂エレメント技術における最も重要な進歩は、単に耐熱温度が上がったことではなく、用途特化型の設計が開発されたことです。現代の製造業は、ユニークな雰囲気、熱サイクル条件、プロセス純度の要件に合わせてエレメントを最適化することに焦点を当てており、画一的なアプローチから大きく脱却しています。

汎用設計から用途特化型設計へ

初期のMoSi₂エレメントは、空気中での高温能力において画期的なものでした。しかし、現代の産業プロセスははるかに複雑な課題を提示しています。製造技術の進化は、これらのニーズに直接対応したものであり、古い設計では失敗するような環境で真価を発揮する特殊なエレメントを生み出しました。

反応性雰囲気への最適化

現在のエレメントは、窒素などの反応性雰囲気下で高温でも確実に動作するように設計されています。これには、標準的なエレメントでは発生する劣化を防ぐための材料組成と表面技術の進歩が必要でした。

極端な熱サイクリングへの対応

急速な加熱と冷却を伴うプロセスは、ヒーターエレメントに多大なストレスを与えます。新しい製造技術により、特に実験室や高温焼結炉向けにエレメントが製造され、早期の故障なしに急速な熱サイクルに耐えることが保証されています。

汚染に敏感なプロセス向け設計

半導体や医療機器製造などの業界では、ヒーターエレメントからのわずかな汚染でさえ壊滅的な結果を招く可能性があります。これらのデリケートな用途でプロセスの完全性を確保するために、特殊な高純度MoSi₂エレメントが製造されています。

材料と製造における主要な進歩

この用途における進化は、MoSi₂エレメントの製造方法における具体的な改善によって支えられています。これらの変更は、物理的な耐久性と電気的性能の両方を向上させます。

密度の向上と導電率の改善

最新の製造プロセスにより、完成したエレメントの材料密度が高まります。これにより電気伝導率が向上し、より速い加熱速度と炉の全体的な消費電力の低減につながります。

特殊な接合部成形技術

ホットゾーンとコールドターミナルの接続部は、一般的な故障箇所です。メーカーは、シームレスで高強度の接合部を形成する特殊な接合部成形プロセスを開発し、設置および動作中の衝撃や機械的ストレスに対するエレメントの耐性を劇的に向上させました。

一貫性と互換性の向上

より厳格な製造管理により、エレメントごとの優れた一貫性が保証されます。これにより、古いエレメントと新しいエレメントを電気的な不均衡なく共存させることができ、継続的な炉のメンテナンスにおいて極めて重要な要素となっています。

MoSi₂エレメントの固有の限界と故障モードの理解

最新の進歩があったとしても、MoSi₂エレメントの寿命を左右する基本的な物理現象を理解することが不可欠です。これらのトレードオフを認識することが、適切な適用とメンテナンスの鍵となります。

酸化の必然性

MoSi₂エレメントの主要な故障モードは、耐用年数を通じた酸化による徐々に薄くなることです。エレメントが薄くなるにつれて電気抵抗が変化し、最終的に電力密度が高くなりすぎて局所的な過熱や焼損を引き起こす点に達する可能性があります。

結晶粒成長の影響

非常に高い動作温度では、材料内の結晶粒が大きくなることがあります。この現象は、表面に「オレンジピール」のような質感をもたらし、薄化プロセスを促進し、エレメントの故障を早める可能性があります。

化学的脆弱性

ほとんどの酸やアルカリに対して高い耐性がありますが、MoSi₂エレメントには特定の化学的弱点があります。フッ化水素酸と硝酸によって侵食・溶解されるため、これらの化学物質が存在するプロセスには適していません。

プロセスに適したMoSi₂エレメントの選択

この技術的進化を理解することで、特定の高温用途に対してより十分な情報に基づいた決定を下すことができます。

- プロセスの雰囲気が主な焦点の場合: 空気、窒素、または変化する雰囲気など、作業環境に合わせて特別に設計および定格された最新のエレメントを選択してください。

- 最大の稼働時間が主な焦点の場合: 高い一貫性を持ち、炉が熱いうちに交換できる設計で知られるエレメントを選択し、生産の中断を最小限に抑えます。

- 急速なサイクルが主な焦点の場合: 長く予測可能な耐用年数を確保するために、急速な熱サイクル専用に設計されたエレメントを優先してください。

特定の目的に合った適切なエレメント技術を組み合わせることで、MoSi₂製造の進歩を最大限に活用し、より信頼性が高く効率的なプロセス加熱を実現できます。

要約表:

| 進化の側面 | 主要な進歩 | 利点 |

|---|---|---|

| 設計の焦点 | 汎用から用途特化型への移行 | ユニークな雰囲気下での信頼性と性能の向上 |

| 材料の製造 | 密度の向上と特殊な接合部成形技術 | 導電率、耐久性、熱サイクル耐性の向上 |

| 用途の適合性 | 反応性雰囲気および汚染に敏感なプロセスへの最適化 | 過酷な環境下での長寿命化と故障の低減 |

KINTEKで高温プロセスの可能性を最大限に引き出す

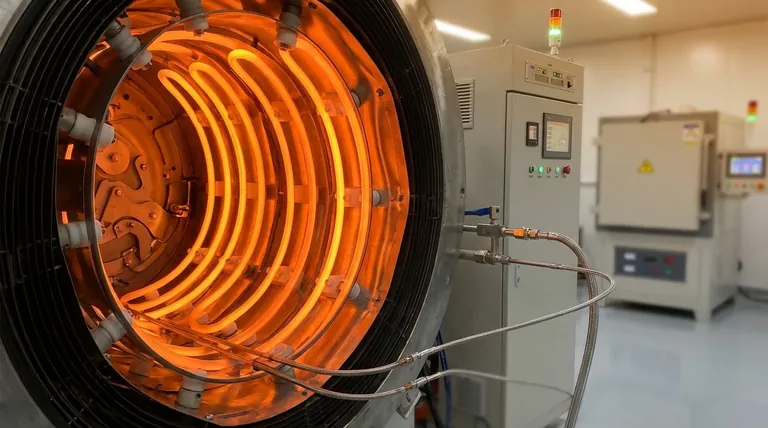

KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ機能によって裏付けられています。半導体、医療機器製造、その他の要求の厳しい分野であっても、信頼性、効率性、純度に関するお客様固有の実験要件を正確に満たすMoSi2ヒーターエレメントを設計できます。

今すぐお問い合わせいただき、当社の専門的なソリューションがお客様のラボのパフォーマンスをどのように向上させ、ダウンタイムを削減できるかをご相談ください!

ビジュアルガイド