本質的に、真空焼結は優れたニアネットシェイプ部品を製造し、二次加工ステップを減らすことで製造コストを削減します。大気中のガスを除去することで、酸化や汚染を防ぎ、材料強度を高め、廃棄物を大幅に削減するため、全体の生産費用を直接削減できます。

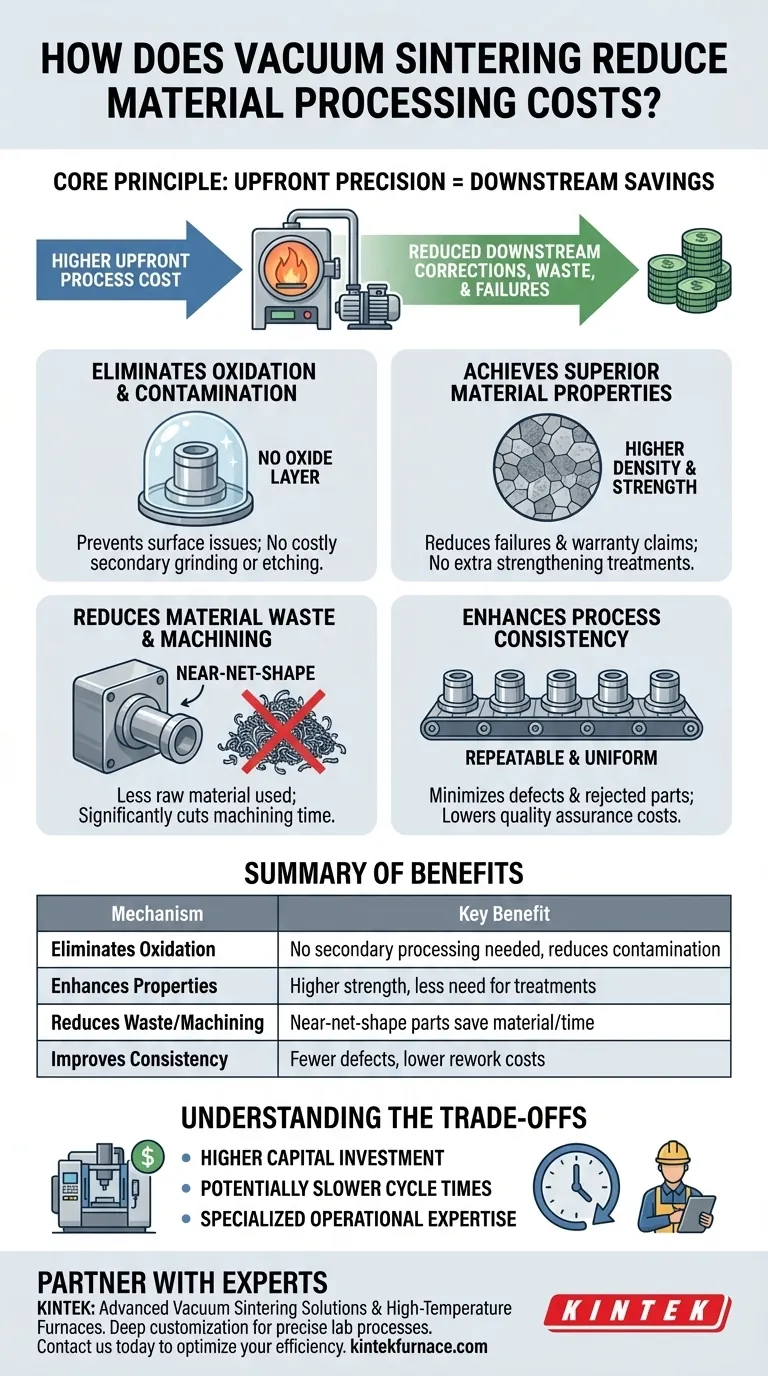

真空焼結の基本的なコスト削減原理は、投資の転換です。高額な後工程での修正、材料の無駄、製品不良を大幅に削減または排除するために、初期の工程コストは高くなります。

コスト削減の主要メカニズム

経済的利益を理解するには、まず真空焼結が従来の雰囲気炉法に比べて提供する技術的利点を理解する必要があります。それぞれの利点は、一般的な製造コストの原因を直接軽減します。

酸化と汚染の排除

従来の炉では、酸素やその他の大気中のガスの存在により、特に高い焼結温度で材料表面に望ましくない酸化膜が形成されます。

この層を除去するには、研削、化学エッチング、機械加工といった費用と時間がかかる二次加工が必要です。真空焼結は雰囲気を除去するため、そもそも酸化の発生を防ぎ、炉から直接クリーンな部品を得ることができます。

これは、チタンや特定の特殊鋼などの反応性材料にとって特に重要です。これらの材料では、微量の酸素でも材料の構造的完全性を損ない、部品が廃棄される可能性があります。

優れた材料特性の達成

真空環境では、通常の気圧で発生する気化のリスクなしに、材料をより高い温度に加熱できます。

これにより、より完全な緻密化プロセスが可能になり、より高い密度、優れた強度、および高い耐摩耗性を持つ部品が得られます。より強く、より耐久性のある最終製品は、保証請求、交換、および現場での故障に関連する長期的なコストを削減します。

さらに、固有の特性が優れているため、浸炭処理やコーティングのような高価な二次的な強化処理が不要になる場合があります。

材料の無駄と機械加工の削減

真空焼結は、ニアネットシェイプ部品、つまり炉から取り出した時点で最終寸法に非常に近い部品を製造するのに非常に効果的です。

これは、小型部品や幾何学的に複雑な部品にとって特に価値があります。焼結部品と最終設計との差を最小限に抑えることで、次の2つの分野でコストを大幅に削減できます。

- 原材料: 使用される材料が少なく、その結果廃棄される材料も少なくなります。

- 機械加工: 焼結後の機械加工は、製造工程で最も費用がかかり、時間のかかる段階の1つです。これを削減することで、費用と生産時間を大幅に節約できます。

プロセスの一貫性の向上

真空は、高度に制御された再現性のある環境を提供します。均一な圧力分布や雰囲気変数の不在といった要因により、バッチ間の優れた一貫性が得られます。

この高度なプロセス制御により、欠陥や不良品の発生率が最小限に抑えられ、品質保証および再加工のコストが削減されます。

トレードオフの理解

強力である一方で、真空焼結は普遍的に優れた解決策ではありません。その費用対効果は用途によって異なり、従来の方式に対する固有のトレードオフを考慮する必要があります。

高い初期設備投資

真空炉は、雰囲気炉に比べてはるかに複雑で、購入および設置に費用がかかります。これは、長期的な節約によって正当化されなければならない多額の初期設備投資を表します。

サイクルタイムが長くなる可能性

真空を引き、熱サイクルを慎重に制御するプロセスは、従来の雰囲気焼結よりも時間がかかる場合があります。これにより、全体的なスループットが低下する可能性があり、大量生産のシナリオでは重要な要素となる場合があります。

専門的な運用知識

真空炉の操作とメンテナンスには、より高度なスキルを持つ技術者が必要です。真空技術、リーク検出、およびシステムメンテナンスに関する専門知識の必要性は、より高い人件費とトレーニング要件につながる可能性があります。

あなたの用途に真空焼結は適していますか?

真空焼結の使用を決定する際には、主要な製造目標と材料要件に基づいた戦略的な決定であるべきです。

- 高性能材料または反応性材料(例:チタン、医療グレードのステンレス鋼)に重点を置く場合:汚染を防ぎ、必要な材料特性を達成する唯一の方法であることが多いため、コストはほぼ常に正当化されます。

- 複雑なニアネットシェイプ部品の製造に重点を置く場合:機械加工と材料の無駄の削減による大幅な節約は、しばしば初期投資に対して明確なリターンをもたらします。

- 非反応性材料から単純で低コストの部品を大量生産することに重点を置く場合:スループットが高く、設備コストが低いため、従来の雰囲気焼結の方が費用対効果が高い可能性があります。

最終的に、真空焼結は、高価な問題や非効率性を後工程で排除するために、プロセスの精度に初期投資することで総コストを削減します。

要約表:

| コスト削減メカニズム | 主な利点 |

|---|---|

| 酸化の排除 | 二次加工不要、汚染を低減 |

| 材料特性の向上 | 高強度、処理の必要性が減少 |

| 廃棄物と機械加工の削減 | ニアネットシェイプ部品で材料と時間を節約 |

| プロセスの一貫性の向上 | 欠陥が減少、再加工コストが低減 |

高度な真空焼結ソリューションで材料加工コストを削減する準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活用し、真空・雰囲気炉、マッフル炉、チューブ炉、ロータリー炉、CVD/PECVDシステムなどの高温炉を提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに正確なソリューションを保証し、優れた性能とコスト効率を実現します。今すぐお問い合わせください。お客様の研究室のプロセスを最適化する方法についてご相談いただけます!

ビジュアルガイド