基本的に、真空浸炭は従来の雰囲気ベースの方法よりも根本的にクリーンで環境に優しいプロセスです。これは、制御された真空下で動作することにより達成され、温室効果ガス排出の継続的な発生を排除し、有害な化学物質の廃棄の必要性をなくし、より安全で無毒な作業環境を作り出します。

真空浸炭の環境上の利点は、排出量にとどまりません。このプロセスの精度と効率性は、高品質な部品につながり、材料の無駄を最小限に抑え、エネルギーを大量に消費する手直しを削減し、二次的な化学洗浄作業の必要性を排除します。

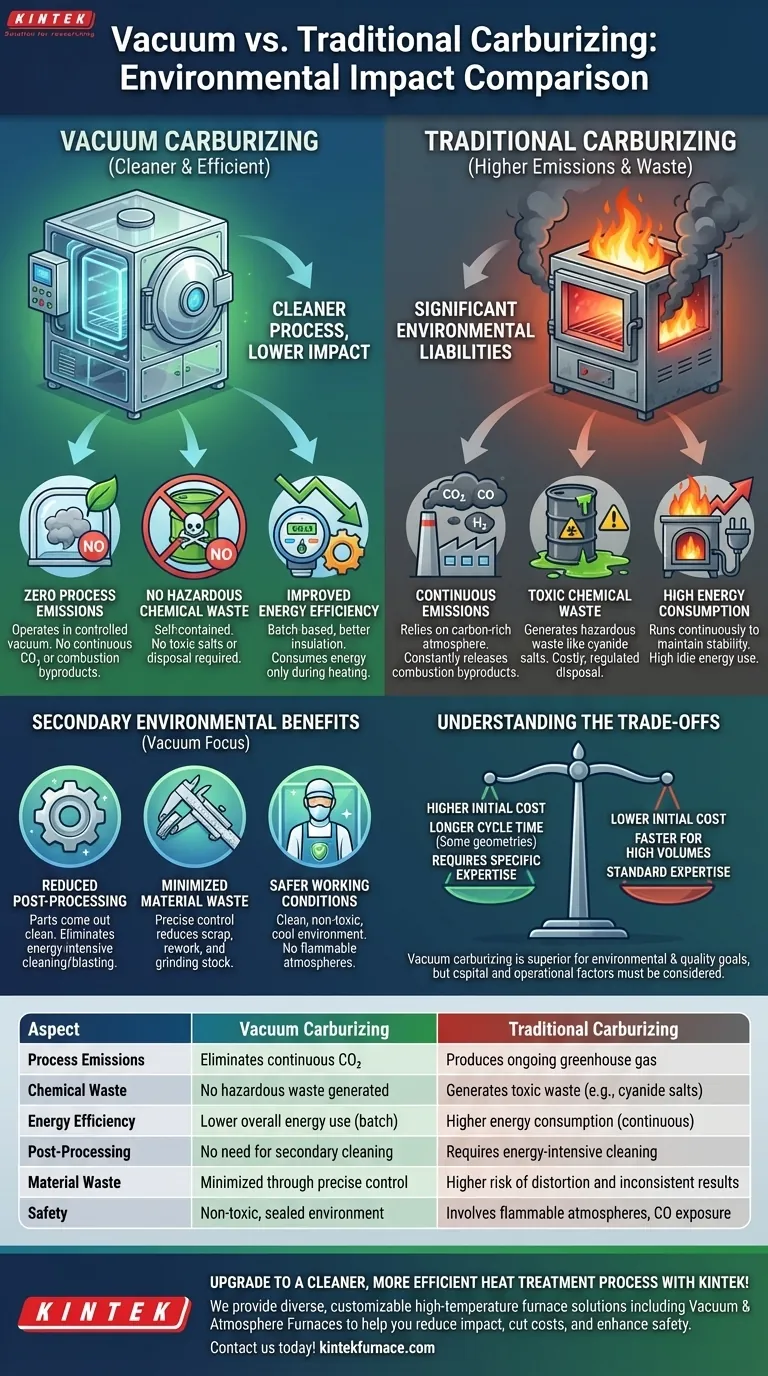

主な環境上の利点

ガス浸炭やソルトバス浸炭などの従来の浸炭方法は、炭素豊富な雰囲気や液体を作り出し維持することに依存しています。このアプローチは効果的ですが、真空浸炭が解決するために設計された固有の環境的および安全上の責任を伴います。

プロセスの排出量の排除

従来のガス浸炭では、内燃ガス発生器が天然ガスを燃焼させてキャリアガス(CO、H₂、N₂)を生成します。このガスが炉に供給され、余剰分は煙突で燃焼処理され、CO₂やその他の燃焼副産物が継続的に放出されます。

真空浸炭はこのプロセスを完全に排除します。このプロセスは真空を利用し、アセチレンなどの炭化水素ガスを少量、正確に導入し、完全に消費されるため、継続的な排出物が発生しません。

有害な化学廃棄物の不発生

ソルトバス浸炭などの方法では、特殊でコストのかかる有害廃棄物処理プロトコルを必要とする有毒なシアン化物塩の廃棄物が発生します。これは長期的な環境負荷を著しく生み出します。

真空浸炭では、そのような液体または固体の有害廃棄物は生成されません。プロセスは自己完結型であり、副産物はごくわずかで無毒です。

エネルギー効率の向上

従来の雰囲気炉は、熱的および雰囲気の安定性を維持するために継続的に稼働する必要があり、アイドル時でもかなりのエネルギーを消費します。

真空炉はバッチベースであり、断熱性が優れています。高レベルのエネルギーを消費するのは実際の加熱サイクル中のみであるため、処理される鋼材ポンドあたりの全体的なエネルギー消費量が少なくなります。

環境への影響を伴う二次的な利点

真空プロセスの精度は、従来の技術と比較して環境フットプリント全体をさらに削減する一連の好ましい効果を生み出します。

後処理の削減

真空炉からの部品はきれいで、雰囲気ベースの処理で形成される表面酸化物がありません。

この清浄さにより、ショットブラストや化学洗浄などの二次洗浄作業の必要性がなくなり、これらはすべてエネルギーを消費し、粉塵や化学廃棄物を生成し、コストを増加させます。

材料の無駄と手直しの最小化

真空浸炭は、優れた温度均一性と炭素拡散に対する正確な制御を提供します。これにより、ワークロード全体で非常に一貫性があり予測可能なケース深さが得られます。

この一貫性により、設計者は研削代を少なく指定でき、材料の無駄と仕上げ研削に費やされるエネルギーを削減できます。また、歪みや一貫性のない熱処理による不良品の発生率も劇的に低下します。

より安全な作業環境

従来の浸炭には、裸火、可燃性の雰囲気、高濃度の炭素一酸化物への露出が伴います。これは重大な安全上のリスクをもたらし、複雑な換気が必要です。

真空浸炭の密閉された自動化された性質は、クリーンで涼しく無毒な作業環境を作り出し、これは現代の環境的および社会的ガバナンス(ESG)基準の重要な構成要素です。

トレードオフの理解

環境的および技術的に優れているにもかかわらず、真空浸炭はすべてのアプリケーションの普遍的な代替品ではありません。健全な技術的決定のためには、トレードオフを認識することが不可欠です。

初期設備投資

真空炉システムは通常、従来の雰囲気炉と比較して高い初期導入コストがかかります。これは、技術を評価するすべての企業にとって主な考慮事項です。

プロセスサイクル時間

一部の部品形状では、真空浸炭バッチのフロア・ツー・フロアの合計時間が、同様の容量を処理する連続雰囲気炉よりも長くなる場合があります。

メンテナンスと運用専門知識

高真空システムの操作と保守には特定のスキルセットが必要です。技術者は、従来の炉に必要な専門知識とは異なる可能性のある真空ポンプ、シール、および洗練された制御システムに精通している必要があります。

目標に応じた正しい選択をする

真空浸炭と従来の浸炭の選択は、運用上の優先順位と環境的および品質上の目標とのバランスを取ることに依存します。

- 環境規制遵守と労働者の安全が主な焦点である場合: プロセス排出物、有害廃棄物、および作業現場の雰囲気ハザードを排除するため、真空浸炭が決定的な選択肢となります。

- 部品の品質と総生産コストの削減が主な焦点である場合: 真空浸炭は、不良品、手直し、二次処理の削減を通じて、より低い総所有コストを提供することが多く、高い初期投資を正当化します。

- 低ミックス部品の極めて高い量を処理することが主な焦点である場合: 大規模な連続雰囲気炉が依然として部品あたりのコストを低く提供する可能性がありますが、これは環境性能とプロセスの柔軟性を犠牲にすることになります。

究極的に、真空浸炭を採用することは、優れた冶金学的成果と明確な環境責任を一致させる戦略的な決定です。

サマリーテーブル:

| 側面 | 真空浸炭 | 従来の浸炭 |

|---|---|---|

| プロセスの排出量 | 継続的なCO₂と燃焼副産物を排除 | 継続的な温室効果ガス排出を生成 |

| 化学廃棄物 | 有害廃棄物は生成されない | 有毒廃棄物(例:シアン化物塩)を生成 |

| エネルギー効率 | バッチ処理と優れた断熱性により、全体的なエネルギー使用量が少ない | 継続的な稼働によるエネルギー消費量が多い |

| 後処理 | 二次洗浄の必要がなく、廃棄物とエネルギーを削減 | エネルギーを大量に消費する洗浄(例:ショットブラスト)が必要 |

| 材料の無駄 | 正確な制御により無駄が最小限に抑えられ、不良品と手直しが削減される | 歪みや一貫性のない結果のリスクが高い |

| 安全性 | リスクが低減された無毒で密閉された環境 | 可燃性の雰囲気と一酸化炭素への露出を伴う |

KINTEKで、よりクリーンでより効率的な熱処理プロセスにアップグレードしましょう! 卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な実験室に先進的な高温炉ソリューションを提供します。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、環境負荷の削減、コスト削減、安全性の向上を支援します。当社のオーダーメイドソリューションがお客様の業務をどのように変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド