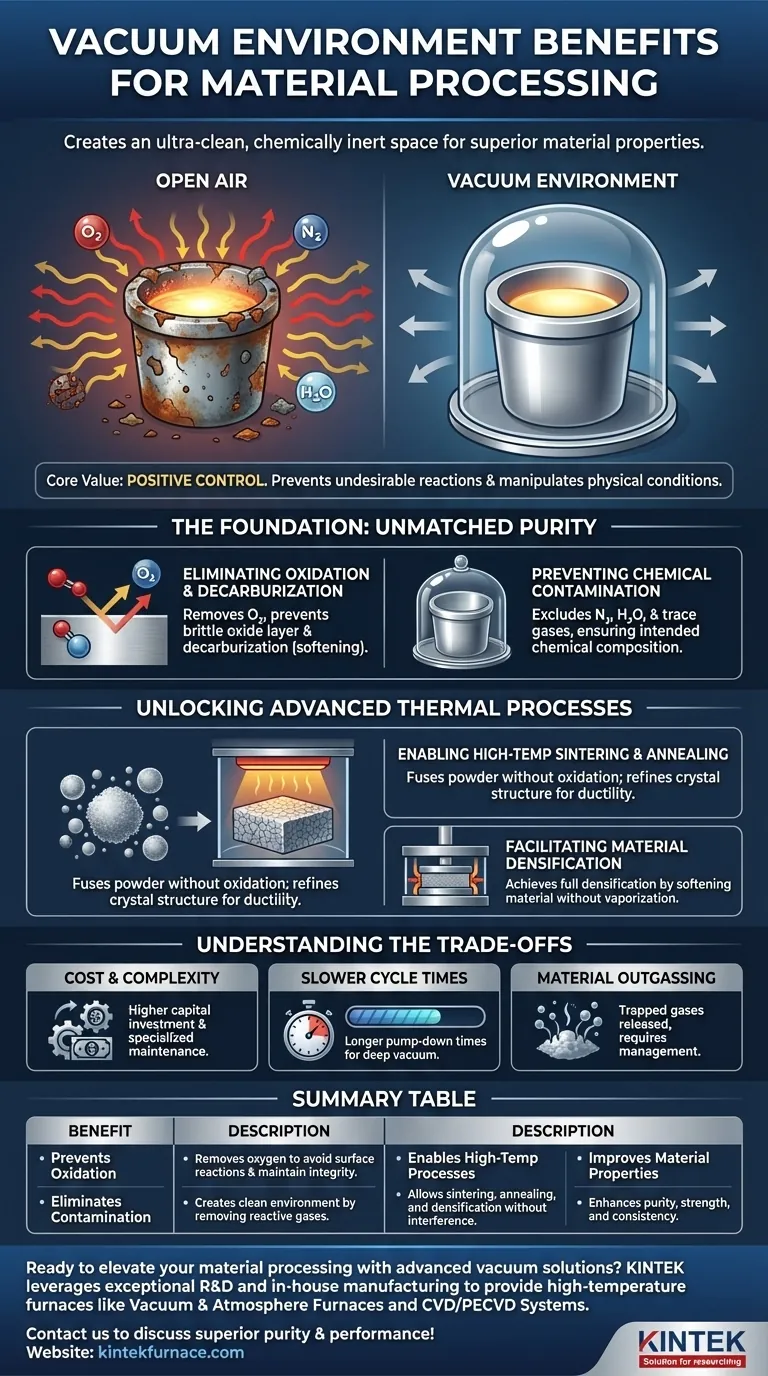

要するに、真空環境は、超クリーンで化学的に不活性な空間を作り出すことによって、材料加工に利益をもたらします。 空気やその他の大気ガスを除去することで、真空は酸化などの望ましくない反応を防ぎ、汚染源を排除します。この比類のない環境制御は、高い材料純度を達成し、物理的特性を向上させ、開放大気中では不可能な高温プロセスを可能にするために不可欠です。

真空の核心的な価値は、単に空気の不在ではなく、それがもたらす環境に対する積極的な制御にあります。この制御により、エンジニアや科学者は望ましくない化学反応を防ぎ、物理的条件を操作して、優れた純度、強度、一貫性を持つ材料を製造することができます。

基礎:比類のない純度の達成

真空の最も直接的な利点は、材料を損なう可能性のある反応性ガスを除去することです。これにより、部品にとって無菌のクリーンルームに似た、汚染のない環境が生まれます。

酸化と脱炭の防止

高温では、空気中の酸素が多くの材料の表面と激しく反応します。これは酸化と呼ばれるプロセスです。これにより、脆く望ましくない酸化層が形成されます。

真空炉は酸素を事実上すべて除去し、この反応を完全に防ぎ、材料のクリーンな金属表面を維持します。炭素ベースの合金の場合、材料を軟化させる原因となる表面からの炭素の損失である脱炭も防ぎます。

化学的汚染の防止

空気は酸素だけではありません。これには、熱処理中に材料と反応したり、材料に溶解したりする窒素、水蒸気、その他の微量ガスが含まれています。

この汚染は、材料の基本的な性質を変化させる可能性があります。真空により、存在する要素が材料自体の要素のみであることが保証され、意図された化学組成と純度が保証されます。

高度な熱プロセスの解禁

多くの最新の材料合成および処理技術は、真空下でのみ実行可能です。大気圧の不在は、高温における材料の挙動を根本的に変化させます。

高温焼結とアニーリングの実現

焼結は、粉末状の材料を完全に溶融させることなく加熱して固体塊に融合させるプロセスです。開放大気中では、これは大規模な酸化を引き起こします。

真空は、焼結に必要なクリーンで高温の環境を提供し、高密度で強力な部品を作成します。また、材料の結晶構造を改良して延性を改善し、内部応力を低減する熱処理であるアニーリングにも理想的です。

材料の緻密化の促進

熱間プレスなどの特定のプロセスでは、材料の完全な緻密化を達成するために真空が使用されます。真空下では、材料を常圧下で蒸発させるような高温に加熱できます。

これにより、材料が軟化またはわずかに溶融し、加えられた圧力が残りの空隙を押し出すことができるようになります。その結果、優れた機械的特性を持つ、非常に高密度で非多孔質の部品が得られます。

トレードオフの理解

真空処理は強力ですが、万能の解決策ではありません。それを使用するという決定は、その明確な利点と実際的な制約とのバランスを取る必要があります。

装置のコストと複雑さ

真空炉とその関連する排気システムは、かなりの設備投資となります。また、性能と信頼性を確保するために、操作と定期的なメンテナンスには専門的な知識が必要です。

プロセスのサイクル時間の遅延

深い真空を達成することは即座には起こりません。チャンバーを目標圧力まで排気するのにかかる時間は、プロセスサイクル全体にかなりの時間を追加する可能性があります。これは、大量生産環境におけるスループットのボトルネックになる可能性があります。

材料の脱ガス

一部の材料には、真空下に置かれると放出されるトラップされたガスが自然に含まれています。これはアウトガス現象と呼ばれます。これは真空環境を汚染し、プロセスを妨害する可能性があり、注意深い管理と場合によっては長い排気時間が必要になります。

目標に応じた適切な選択を行う

適切な処理環境の選択は、最終的な目的に完全に依存します。真空は、その利点が特定の材料と性能要件と一致する場合に強力なツールとなります。

- 主な焦点が最高の純度と性能である場合: 汚染が壊滅的な故障につながる可能性のある航空宇宙、医療用インプラント、または半導体の用途では、真空は不可欠です。

- 主な焦点が複雑な部品のコスト効率の高い生産である場合: 真空焼結は非常に効率的であり、優れた強度と耐摩耗性を備えたニアネットシェイプの部品を作成し、廃棄物と高価な二次機械加工を最小限に抑えることができます。

- 主な焦点が新規材料の研究開発である場合: 真空は、ナノ材料や超伝導体などの新しい材料を合成し、純度を保証し、望ましい結晶形成を促進するための理想的で制御された環境を提供します。

最終的に、真空を使用することで、材料の運命を正確に制御できるようになり、最も厳しい仕様を満たすことが保証されます。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化を防ぐ | 酸素を除去し、表面反応を防ぎ、材料の完全性を維持します。 |

| 汚染を除去する | 窒素や水蒸気などの反応性ガスを除去することで、クリーンな環境を作り出します。 |

| 高温プロセスを可能にする | 大気干渉なしに、焼結、アニーリング、緻密化を可能にします。 |

| 材料特性を向上させる | 要求の厳しい用途のために、純度、強度、一貫性を高めます。 |

高度な真空ソリューションで材料加工のレベルを上げませんか?KINTEKは、優れた研究開発と社内製造を活用し、真空・雰囲気炉やCVD/PECVDシステムなどの高温炉を提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに対応する正確なソリューションを保証します。当社のラボで優れた純度と性能を達成する方法についてご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド