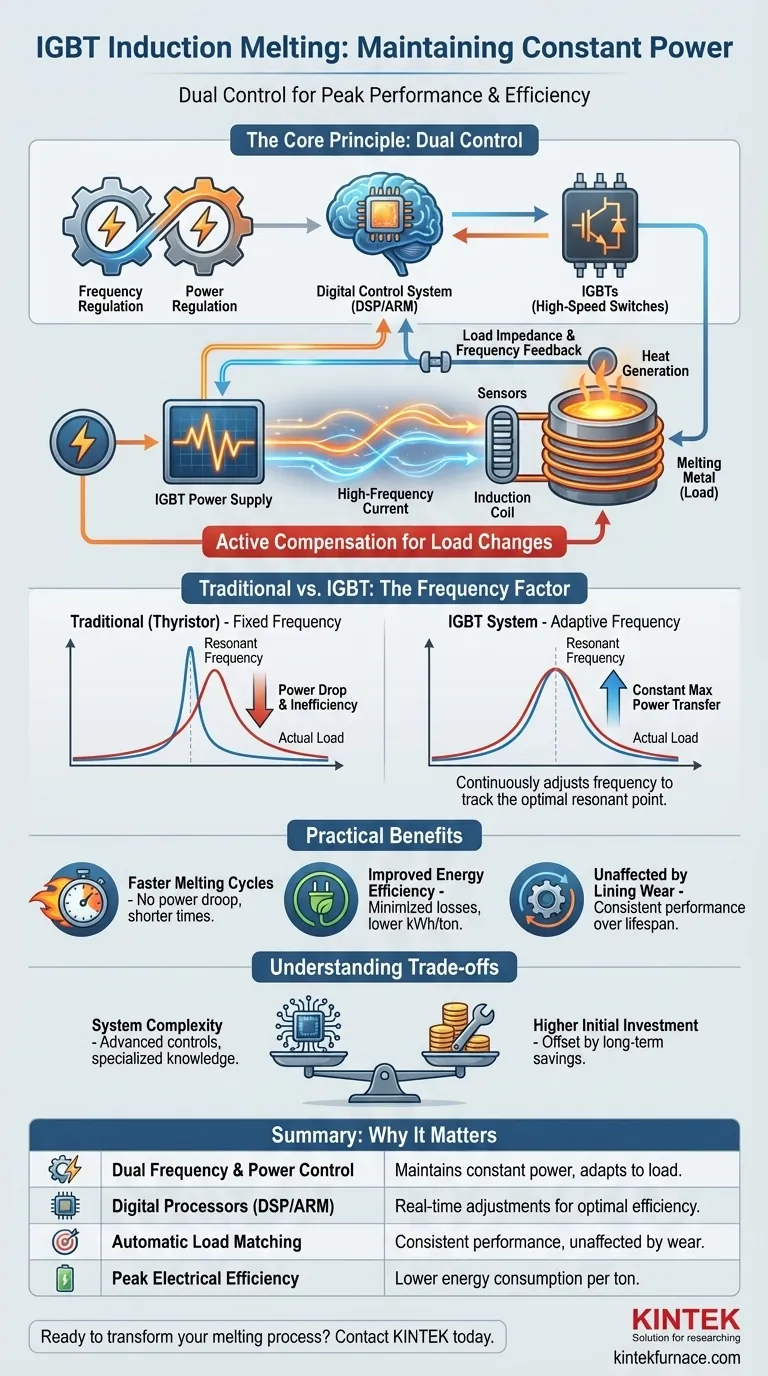

その核心において、IGBT誘導溶解炉は、出力周波数と電力レベルの両方を同時に調整する洗練されたデジタル制御システムを使用することで、一定の電力を維持します。電力を調整することしかできない古いサイリスタベースのシステムとは異なり、このデュアル制御方式は、溶解プロセス全体を通じて、炉の電気的負荷の変化に積極的に対応し、一貫した高効率なエネルギー伝達を保証します。

IGBT炉の決定的な利点は、適応能力です。溶解する金属や炉のライニングの電気的特性の変化に合わせて動作周波数を継続的に調整することにより、要求された最大電力が常にチャージに供給されることを保証します。

コア原理:周波数と電力のデュアル制御

一定電力がいかに重要な技術的成果であるかを理解するためには、まず古いシステムの限界と、IGBT技術がそれをどのように克服するかを見る必要があります。

電力制御だけでは不十分な理由

サイリスタ(SCR)を主に使用する従来の誘導電源は、主に電圧または電流を調整して電力を制御します。しかし、誘導コイルと内部の金属(負荷)は共振回路を形成します。

電力伝達の効率は、特定の共振周波数で最も高くなります。金属が加熱され、溶解し、炉のライニングが時間とともに摩耗するにつれて、この負荷の電気的特性(インピーダンス)は劇的に変化します。

固定された、または限定された周波数範囲では、従来の電源はこの変化に適応できません。その結果、電源と負荷の間にミスマッチが生じ、システムが100%に設定されていても、金属に供給される実際の電力が低下します。

周波数調整の役割

ここにIGBT炉の主要な革新があります。システムは単に電力を増やすだけでなく、その電力を供給するための最も効率的な周波数をインテリジェントに見つけ出します。

出力周波数を絶えず調整することにより、電源は負荷条件が進化するにつれて炉コイルの最適な共振点を「追跡」することができます。このプロセスは、しばしば周波数スキャンまたは負荷整合(ロードマッチング)と呼ばれます。

これにより、炉が常に最高の電気効率で動作することが保証され、あらゆる条件下でラインからフルパワーを引き出し、溶融部に供給することが可能になります。

デジタル制御がこれを可能にする方法

この動的なデュアル制御は、2つのコンポーネントが連携して動作することによって可能になります。

- IGBT(絶縁ゲートバイポーラトランジスタ): これらは極めて高速な大電力半導体スイッチです。その速度により、システムは高精度で広い範囲の周波数を生成でき、サイリスタではそれほど効果的に行えないことです。

- デジタルプロセッサ(DSP/ARM): 全体の動作は、プロセッサ上で実行されるオールデジタル組み込みソフトウェアによって制御されます。この「頭脳」は炉の電気的状態を絶えず分析し、目標出力を維持するために周波数と電力の両方に瞬時に調整を加えます。

一定電力出力の実用的な影響

一定電力の達成は、単なる電気工学的な偉業ではなく、生産環境において具体的な利益をもたらします。

より速く、より一貫した溶解サイクル

炉は冷間始動から溶解フェーズ全体を通してフルパワーを維持できるため、金属が液化するにつれて「電力の低下」がありません。これは、溶解時間の短縮と予測可能性の向上、および全体のスループットの向上に直接つながります。

エネルギー効率の向上

最適な周波数で継続的に動作することにより、システムは電気的損失を最小限に抑えます。グリッドから引き込まれたエネルギーのより多くが金属内の有用な熱に変換され、溶解した材料トンあたりのキロワット時消費量が減少します。

炉ライニングの摩耗の影響を受けない

耐火ライニングが耐用年数を通じて侵食され薄くなるにつれて、コイルと金属の間の電気的結合が変化します。IGBTシステムはこの変化を自動的に補償し、新しいライニングでの最初の溶解から最後の溶解まで、一貫した溶解性能を提供します。

トレードオフの理解

非常に効果的である一方で、この技術には独自の考慮事項があります。

システムの複雑さ

IGBT電源は、サイリスタ製の前身よりも技術的に高度です。それらは洗練されたデジタル制御基板と高度なパワーエレクトロニクスに依存しており、診断と修理にはより専門的な知識が必要になる場合があります。

初期投資の高さ

IGBT炉内の高度なコンポーネントと制御システムは、通常、古い、より単純な技術と比較して、初期の設備投資コストが高くなります。しかし、これは多くの場合、運用コストの削減と機器の耐用年数にわたる生産性の向上によって相殺されます。

あなたのオペレーションにとって正しい選択をする

IGBT炉の定電力機能は、誘導溶解の主要な課題である速度、効率、一貫性に対する直接的な解決策です。

- スループットの最大化が主な焦点である場合: 溶解全体を通してフルパワーを維持する能力は、最も速く、最も予測可能なサイクル時間を保証します。

- エネルギー効率が主な焦点である場合: デュアル制御システムに内在する自動負荷整合は、エネルギーの無駄を最小限に抑え、電気代を削減します。

- 高付加価値合金のプロセスの再現性が主な焦点である場合: 一定電力は安定した再現性のある溶解条件を提供し、熱時間の短縮による高価な合金元素の損失を低減できます。

結局のところ、一定電力を維持する能力は、誘導炉を静的なツールから、自らの性能を積極的に最適化するインテリジェントなシステムへと変貌させます。

要約表:

| 特徴 | 利点 |

|---|---|

| デュアル周波数および電力制御 | 負荷の変化に積極的に対応し、一定電力を維持する。 |

| デジタルプロセッサ(DSP/ARM) | 最適な効率のためにリアルタイム調整を可能にする。 |

| 自動負荷整合 | ライニングの摩耗に影響されない、より速い溶解サイクルと一貫した性能。 |

| 最高の電気効率 | 溶解した材料トンあたりのエネルギー消費量が少ない。 |

インテリジェントで高効率な技術で溶解プロセスを変革する準備はできていますか?

優れた研究開発と社内製造を活用し、KINTEKは多様な鋳造所や金属生産者に高度な高温炉ソリューションを提供しています。当社の製品ラインには、IGBT誘導溶解炉、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の生産要件に正確に適合するための強力なカスタム化能力によって補完されています。

KINTEKに今すぐお問い合わせいただき、当社の定電力IGBT炉技術がお客様のオペレーションにもたらす、より速いサイクルタイム、より低いエネルギーコスト、そして比類のないプロセスの再現性についてご相談ください。

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室のための 1800℃高温マッフル炉