本質的に、化学気相堆積(CVD)プロセスは、新しい高性能薄膜を基板表面に堆積させることで、基板を根本的に強化します。CVDは、バルク材料自体を変更するのではなく、優れた電気的、機械的、光学的、熱的、耐食性特性を付与する機能層を追加し、標準的な部品を特殊なものに変えます。

CVDの核となる価値は、元の基板を変更することではなく、基板のバルク特性(コスト、重量、形状など)と堆積膜の優れた表面特性を戦略的に組み合わせることです。これにより、いずれの材料単独では提供できない性能特性を実現できます。

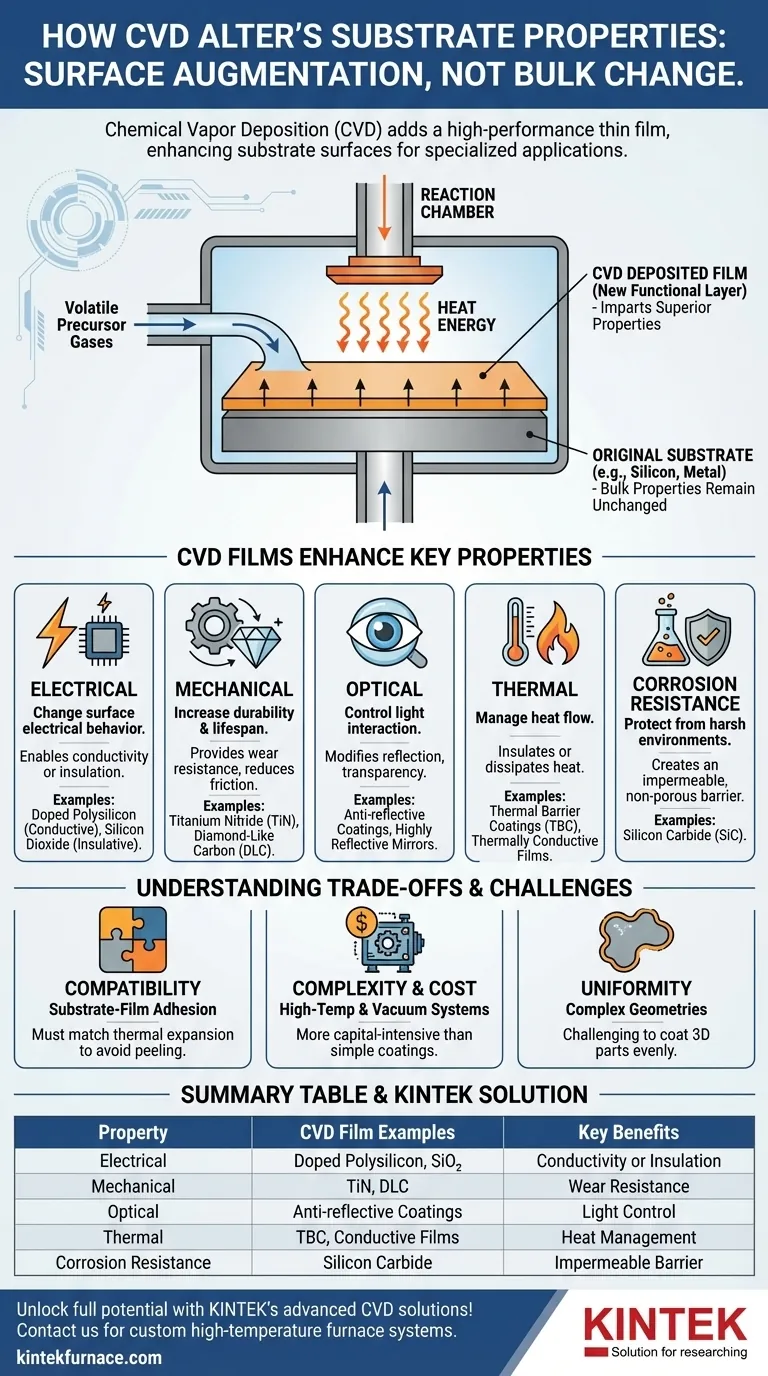

核心原理:表面の強化

化学気相堆積は、表面に高純度の固体材料を成長させるために使用される強力な技術です。その基本的なメカニズムを理解することは、それが特性をどのように強化するかを把握するための鍵です。

化学気相堆積(CVD)とは?

このプロセスには、1つまたは複数の揮発性前駆体ガスを基板を含む反応室に導入することが含まれます。通常、熱の形でエネルギーが加えられ、化学反応が誘発されます。この反応により、固体材料が基板と堆積および結合し、その表面に薄くて均一な膜が形成されます。

基板を土台として

基板は、この新しい層の物理的な土台として機能します。その独自の特性は化学的に変化しません。代わりに、最終部品の性能は、基板のバルク特性と新しい表面膜の特殊な特性の複合体となります。

CVD膜が主要な特性をどのように強化するか

CVDの真の力は、その汎用性にあります。異なる前駆体ガスを選択することで、特定の課題を解決するように設計された膜を堆積させることができます。

電気特性の強化

CVDによって堆積された膜は、基板表面の電気的挙動を完全に変えることができます。ドーピングされた多結晶シリコンのような高導電性層や、二酸化ケイ素のような優れた絶縁層を形成するために使用できます。これは、現代のマイクロエレクトロニクス製造の基礎となるプロセスです。

機械的耐久性の向上

部品の寿命を延ばすために、CVDは窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)のような非常に硬いコーティングを施すために使用されます。これらの膜は、摩擦を劇的に減らし、下のより柔らかい基板を摩耗や物理的損傷から保護する耐摩耗性表面を提供します。

光学特性の変更

CVDを使用すると、表面が光とどのように相互作用するかを正確に制御できます。レンズの反射防止コーティングとして機能する膜を堆積させたり、鏡用に高反射面を作成したり、太陽電池やセンサーなどの用途向けに材料の透明度を制御したりできます。

熱性能の管理

極端な温度で動作する部品の場合、CVDは遮熱コーティング(TBC)を施すことができます。これらのセラミック膜は、基底の基板を絶縁し、熱損傷から保護します。これはジェットエンジンやガスタービンで重要な機能です。逆に、感熱性の高い電子機器から熱を放散するのに役立つ熱伝導性膜も使用できます。

耐食性の向上

CVDの主な利点の1つは、緻密で非多孔性の膜を製造できることです。反応性の基板を炭化ケイ素などの不活性材料でコーティングすることにより、基板を腐食性化学物質や水分から完全に隔離する不浸透性のバリアを作成します。

トレードオフを理解する

CVDは強力ですが、万能な解決策ではありません。成功するアプリケーションには、その限界と複雑さを理解する必要があります。

基板と膜の適合性

接着は重要です。堆積膜と基板は、特に熱膨張係数において適合していなければなりません。不適合は、温度変化にさらされたときに膜にひび割れ、剥がれ、または剥離を引き起こす可能性があります。

プロセスの複雑さとコスト

CVD装置は、多くの場合、高温、真空システム、および有毒または自然発火性の可能性のある前駆体ガスの取り扱いを伴います。そのため、塗装や電気めっきのようなより単純なコーティング方法と比較して、より複雑で資本集約的なプロセスになります。

複雑な形状での均一性

CVDは平面で優れた膜均一性を提供しますが、非常に複雑な三次元部品に均一なコーティング厚さを確保することは困難な場合があります。前駆体ガスの流れは、すべての表面に均等に到達するように慎重に制御する必要があります。

アプリケーションに適した選択をする

CVDの選択は、達成する必要のある性能に完全に依存します。目標は、低コストまたは容易に成形できる基板を活用し、高性能な表面でそれを強化することです。

- エレクトロニクスおよび半導体を主眼とする場合: CVDは、現代のマイクロチップを定義する超高純度の絶縁層および導電層を作成するための必須の標準です。

- 部品の耐久性を主眼とする場合: CVDを使用して硬質コーティングを施し、工具、ベアリング、エンジン部品の耐摩耗性と動作寿命を劇的に延ばします。

- 過酷な環境からの保護を主眼とする場合: CVD適用バリアコーティングは、高温および積極的な腐食に対して優れたピンホールフリーの保護を提供します。

最終的に、CVDは、材料の表面特性をバルクとは独立して設計することを可能にし、比類のないレベルの性能最適化を可能にします。

まとめ表:

| 強化される特性 | CVD膜の例 | 主な利点 |

|---|---|---|

| 電気的 | ドーピングされた多結晶シリコン、二酸化ケイ素 | マイクロエレクトロニクスにおける導電性または絶縁性を可能にする |

| 機械的 | 窒化チタン、ダイヤモンドライクカーボン | 耐摩耗性と耐久性を向上させる |

| 光学的 | 反射防止コーティング | 光の反射と透過を制御する |

| 熱的 | 遮熱コーティング | 断熱または放熱を提供する |

| 耐食性 | 炭化ケイ素 | 化学物質や水分に対する不浸透性のバリアを提供する |

KINTEKの高度なCVDソリューションで、材料の可能性を最大限に引き出しましょう! 卓越した研究開発と自社製造を活かし、CVD/PECVD、マッフル、チューブ、ロータリー、真空および雰囲気炉などの高温炉システムを多様な研究機関に提供しています。当社の強力なディープカスタマイズ能力により、お客様独自の実験ニーズを正確に満たし、電気的、機械的、光学的、熱的、耐食性特性を向上させます。今すぐお問い合わせください。お客様の基板性能を最適化し、プロジェクトの革新を推進するためのオーダーメイドソリューションについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉