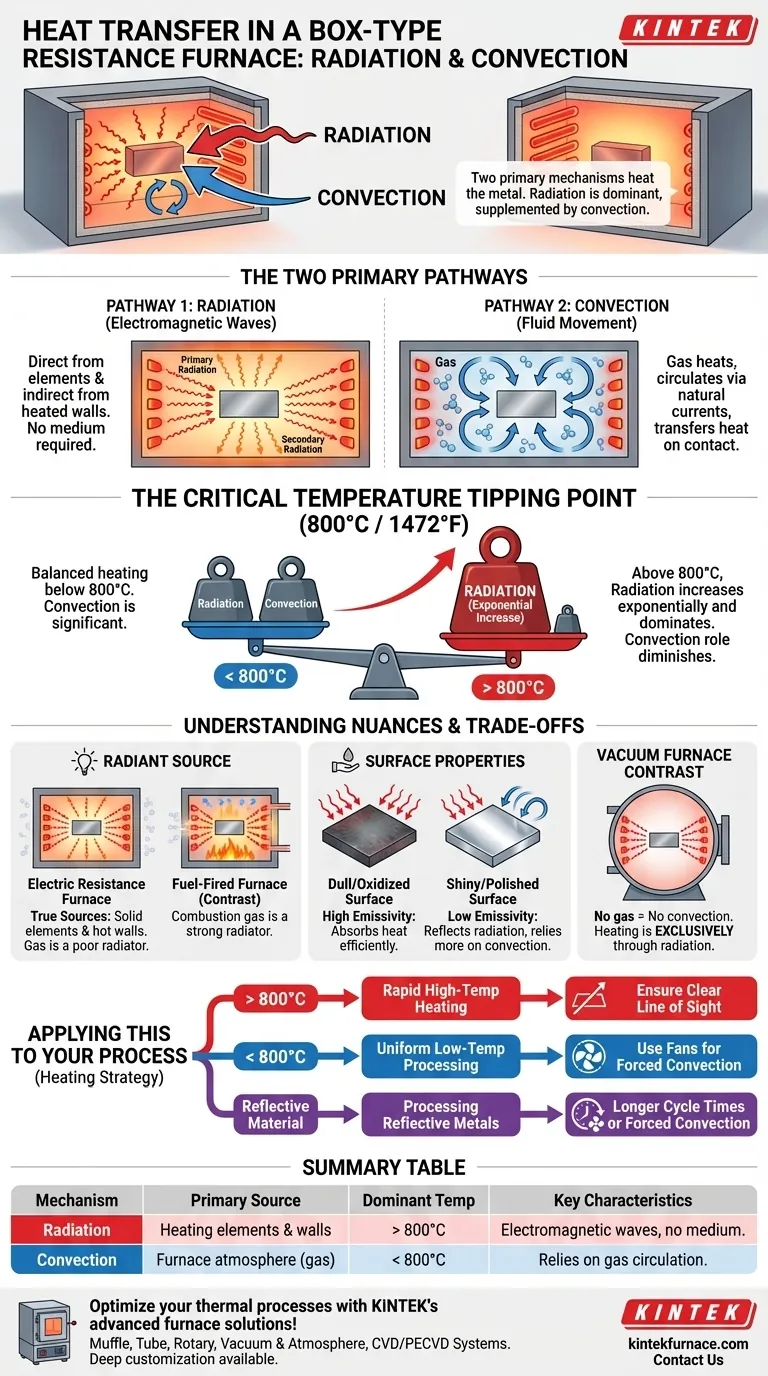

箱型抵抗炉では、炉から金属加工物への熱伝達は、主に2つのメカニズムを伴う動的なプロセスです。最も支配的な力は放射であり、これは熱い電気ヒーター要素から直接、また加熱された炉壁から間接的に電磁波として伝達されます。これに、炉の雰囲気(空気または不活性ガス)が循環し、金属との接触時に熱を伝達する対流が加わります。

理解すべき中心的な原則は、これら2つのメカニズムの効率が温度によって劇的に変化するということです。低温では対流と放射の両方が重要ですが、炉が約800℃(1472°F)を超えると、放射熱伝達は指数関数的に増加し、圧倒的に支配的な加熱方法になります。

熱伝達の2つの主要な経路

炉を効果的に制御するには、熱が実際に加工物に到達する方法を理解する必要があります。それは単一の作用ではなく、同時に起こる直接的および間接的な伝達の組み合わせです。

経路1:直接放射と間接放射

放射は電磁波(特に赤外線)によるエネルギー伝達であり、物理的な媒体を必要としません。これは高温炉における最も強力な加熱メカニズムです。

このプロセスには2つの重要なステップが含まれます。

- 一次放射: 電気抵抗ヒーター要素が熱源となります。これらが高温に達すると、すべての方向に莫大な量のエネルギーを放射し始めます。このエネルギーの一部は、ヒーター要素から金属加工物へ直接視線に沿って伝達されます。

- 二次放射: 要素によって放射されたエネルギーの大部分は、炉の内部の耐火壁と天井に当たります。これらの表面はエネルギーを吸収し、加熱され、それ自体が二次的な放射体となってその熱を加工物に向けて再放射します。これにより、「循環放射」効果が生まれ、より均一な温度環境が保証されます。

経路2:対流の役割

対流は、熱を伝達するために流体(この場合は炉内のガス)の動きに依存します。

プロセスは次のようになります。

- ガス加熱: 炉内の雰囲気(空気、窒素など)は、高温のヒーター要素および炉の内部壁に接触すると加熱されます。

- 熱伝達: この加熱されたガスは、自然対流によって循環します。より暖かく密度の低いガスが上昇し、より冷たく密度の高いガスが下降することで、加工物の周りを流れ、接触時に熱エネルギーを伝達します。

重要な温度の転換点

放射と対流の関係は静的ではなく、炉の運転温度に大きく依存します。

800℃を超える変化

炉の温度が約800℃を下回る場合、放射と対流による加熱効果は比較的バランスが取れています。対流は加工物の温度を上げる上で大きな役割を果たします。

しかし、放射熱伝達のパワーは絶対温度の4乗に比例します(シュテファン=ボルツマンの法則)。これは、温度が上昇するにつれて、放射によって伝達されるエネルギー量が指数関数的に増加することを意味します。800℃を超えると、放射熱伝達は急速に対流を上回り、ほぼ唯一の加熱方法となります。

ニュアンスとトレードオフの理解

一般的な混乱点として、放射の発生源と炉ガスの役割があります。これを明確にすることがプロセスを習得する鍵となります。

抵抗炉における「放射ガス」の誤解

一部の説明では、炉ガス自体が主要な放射体であるかのように誤って示唆されています。これは、CO₂や水蒸気などの燃焼生成物が強力な放射体である燃料燃焼炉により特徴的な現象です。

電気抵抗炉では、雰囲気(空気、窒素など)は非常に弱い放射体です。その主な役割は対流による熱伝達です。放射の真の発生源は、固体ヒーター要素と高温の耐火壁です。

表面特性の影響

放射熱伝達の有効性は、加工物の表面に依存します。

- 鈍い、暗い、または酸化された表面は高い放射率を持ち、放射エネルギーを非常に効率的に吸収します。

- 光沢のある研磨された表面(きれいなアルミニウムなど)は低い放射率を持ちます。これらは放射エネルギーの大部分を反射し、特に低温では対流により大きく依存するため、はるかにゆっくりと加熱されます。

真空炉との対比

真空炉を理解することは、対流の役割を浮き彫りにします。真空では、ガス分子は事実上存在しません。したがって、対流による熱伝達は不可能です。

真空炉での加熱は、排他的に放射によって起こります。これは非常に敏感な材料の処理に不可欠ですが、対流が必要な低温域で効率的かつ均一な加熱を行うために雰囲気が重要である理由も示しています。

あなたのプロセスへの適用

あなたの加熱戦略は、特定の温度目標と材料に基づいて適応させる必要があります。

- 主な焦点が急速な高温加熱(>800℃)である場合: あなたのプロセスは放射によって支配されます。最大の効率を得るために、ヒーター要素/高温壁と加工物の間に明確な視線が確保されていることを確認してください。

- 主な焦点が均一な低温処理(<800℃)である場合: 対流と放射の両方を考慮に入れる必要があります。均一な温度分布を確保し、ホットスポットやコールドスポットを防ぐために、ファンを使用して強制対流を利用することを検討してください。

- 反射性材料を処理している場合: それらが放射加熱に抵抗することを受け入れてください。効率的に目標温度に達するためには、より長いサイクル時間が必要になるか、強制対流への依存度を高める必要があるかもしれません。

放射と対流の相互作用を理解することで、単に炉を操作する段階から、熱処理プロセスを真に設計する段階へと進むことができます。

要約表:

| メカニズム | 主要な発生源 | 支配的な温度範囲 | 主な特徴 |

|---|---|---|---|

| 放射 | ヒーター要素および炉壁 | 800℃超 | 媒体を必要とせず、電磁波で熱を伝達 |

| 対流 | 炉の雰囲気(例:空気、ガス) | 800℃未満 | 熱伝達のためにガスの循環に依存 |

KINTEKの高度な炉ソリューションで熱処理プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様なラボ向け高温炉を提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズに合わせた正確なソリューションを保証し、効率と性能を向上させます。お客様固有の要件をサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド