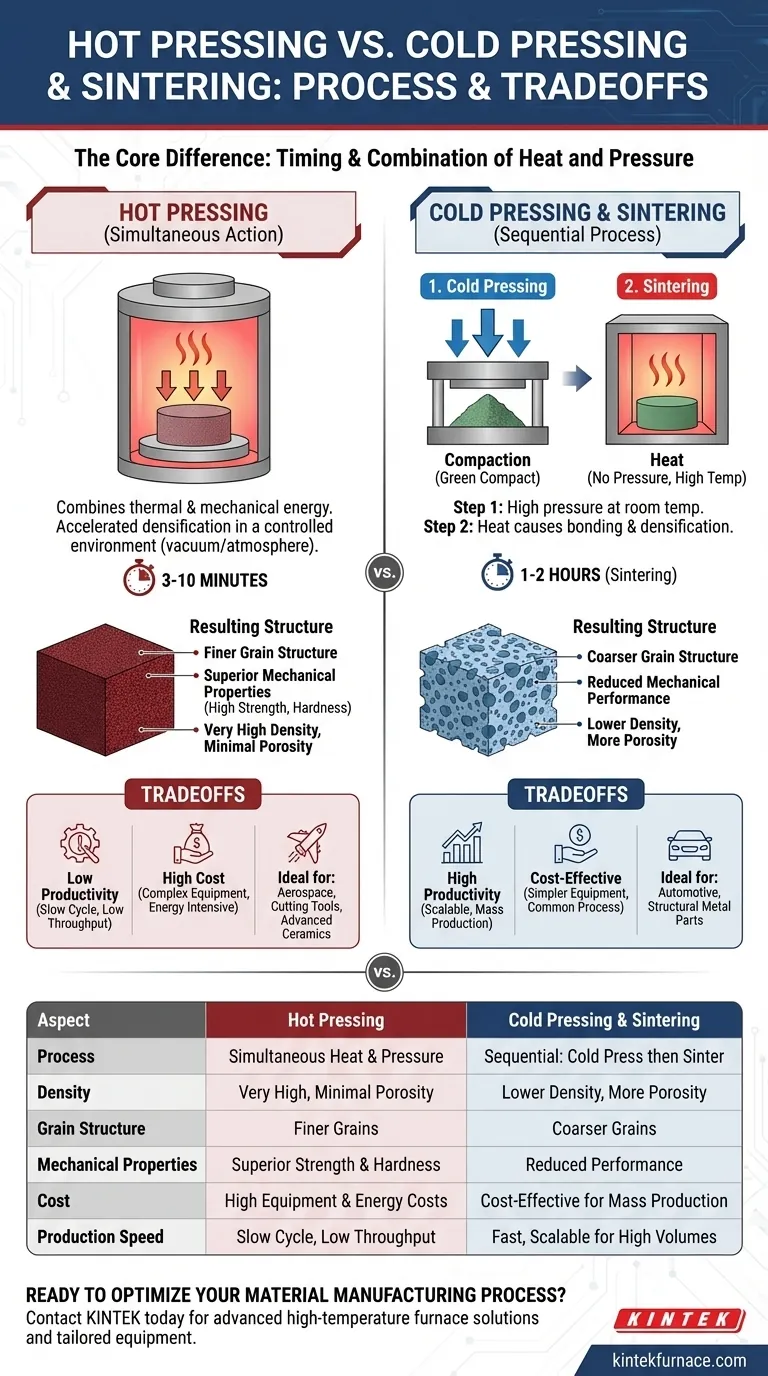

根本的に、熱間プレスと従来の冷間プレスおよび焼結方法との違いは、熱と圧力のタイミングと組み合わせにあります。熱間プレスは、材料を緻密化するために熱エネルギーと機械的エネルギーを同時に適用するのに対し、従来の方法は、まず材料を室温で圧縮し(冷間プレス)、次に圧力をかけずに加熱する(焼結)という連続した2段階のプロセスです。

これらの方法の選択は、古典的なエンジニアリングのトレードオフです。熱間プレスは、コストと生産速度を犠牲にして最終的な材料性能と密度を優先し、冷間プレスと焼結は、大量生産のための費用対効果とスケーラビリティを優先します。

根本的なプロセスの違い

コストと品質に対する下流の影響を理解するために、まず2つのプロセスが機械的にどのように異なるかを検討する必要があります。

熱間プレス:複合的な作用

熱間プレスは活性化焼結プロセスであり、粉末成形体が通常真空または制御された雰囲気中で同時に加熱および加圧されます。

この同時作用は、熱エネルギーと機械的エネルギーの両方を使用して材料の粒子を強制的に結合させ、緻密化を大幅に加速します。

冷間プレスと焼結:2段階の方法

これはより伝統的な粉末冶金経路です。まず、粉末が室温で高圧を使用して目的の形状(「生型」)に圧縮されます。

次に、別の段階で、この生型は炉に入れられ、融点以下の高温に加熱されます。熱だけが粒子を結合させ、部品を緻密化させます。

材料特性と微細構造への影響

選択するプロセスは、内部構造から機械的強度まで、コンポーネントの最終的な特性を直接決定します。

結晶粒構造と強度

熱間プレスは一般的に、より微細な結晶粒構造を持つ材料を生成します。圧力の同時適用は、高温で結晶粒が大きく成長する自然な傾向を物理的に抑制します。

微細な結晶粒は、通常、より高い強度や硬度などの優れた機械的特性につながります。

対照的に、従来の焼結に必要な高温と長時間は、しばしばより粗い結晶粒構造をもたらし、材料全体の機械的性能を低下させる可能性があります。

最終密度

加熱段階で圧力が積極的に加えられるため、熱間プレスは内部の気孔を閉じるのに非常に効果的です。

これにより、非常に高い密度と最小限の気孔率を持つ部品が得られ、これは高性能アプリケーションにとって重要です。真空熱間プレスは、閉じ込められたガスを除去することでこれをさらに強化します。

プロセス速度と平衡

熱間プレスは緻密化をはるかに速く達成し、従来の焼結に1〜2時間かかるのに対し、多くの場合3〜10分で完了します。

しかし、この速度はプロセスがしばしば不平衡であることを意味します。材料の相が完全な化学平衡に達するのに十分な時間がなく、ゆっくりと焼結された部品と比較して独特の微細構造が生じる可能性があります。

トレードオフの理解:コスト、速度、スケール

熱間プレスによって達成される優れた特性には、重大な実用的および経済的なトレードオフが伴います。

生産性とスループット

熱間プレスの緻密化段階は迅速ですが、プロセス全体は生産性が低いです。各サイクルでは、大型のプレスおよびダイアセンブリを加熱および冷却する必要があり、時間がかかります。

冷間プレスと焼結は、個別のステップにより連続処理が可能です。部品は次々と迅速にプレスされ、その後大量に炉に装填できるため、大量生産に理想的です。

設備費とエネルギー費

熱間プレス設備は複雑で高価です。同時に極端な温度と圧力に耐える必要があり、特殊な材料と高度な制御が必要です。また、このプロセスは非常にエネルギー集約型です。

冷間プレスと焼結炉は、よりシンプルで一般的であり、一般的に購入および運用コストが安価であるため、大量生産においてより費用対効果の高いプロセスとなります。

アプリケーションに適した選択を行う

あなたの決定は、プロジェクトの譲れない要件によって導かれる必要があります。

- 最高の性能と密度が主な焦点である場合:航空宇宙部品、切削工具、先端セラミックスなど、材料特性が最も重要視されるアプリケーションには、熱間プレスが明確な選択肢です。

- 費用対効果と大量生産が主な焦点である場合:冷間プレスと焼結は、自動車部品や構造用金属部品を大規模に生産するための業界標準です。

- 独自の微細構造を持つ新規材料を作成することが主な焦点である場合:熱間プレスは、その非平衡的な性質により、より遅い方法では達成できない相や構造を生成できるため、貴重なツールとなりえます。

究極の性能と生産のスケーラビリティの間のこの根本的なトレードオフを理解することで、特定の目標に合わせた正確な製造経路を選択することができます。

要約表:

| 側面 | 熱間プレス | 冷間プレスと焼結 |

|---|---|---|

| プロセス | 熱と圧力を同時適用 | 逐次的:冷間プレス後に焼結 |

| 密度 | 非常に高い、気孔率が最小限 | 密度が低い、気孔率が多い |

| 結晶粒構造 | 微細な結晶粒 | 粗い結晶粒 |

| 機械的特性 | 優れた強度と硬度 | 性能が低下 |

| コスト | 設備費とエネルギー費が高い | 大量生産向けに費用対効果が高い |

| 生産速度 | サイクルが遅い、スループットが低い | 高速、大量生産向けにスケーラブル |

| 理想的な用途 | 航空宇宙、切削工具、先端セラミックス | 自動車、構造用金属部品 |

材料製造プロセスを最適化する準備はできていますか?卓越したR&Dと社内製造を活用し、KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む多様な高温炉ソリューションをさまざまな研究室に提供しています。当社の製品ラインは、独自の実験要件を正確に満たすための強力なディープカスタマイズ能力によって補完されています。高性能の熱間プレスが必要な場合でも、スケーラブルな焼結ソリューションが必要な場合でも、お客様の研究室の効率と成果を高めるためのオーダーメイドの機器を提供します。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- ラミネーションと加熱のための真空ホットプレス炉機械

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉