本質的に、熱処理炉は、優れた熱封じ込め、インテリジェントなプロセス制御、そして本来なら無駄になるエネルギーの回収を組み合わせてエネルギー効率を達成します。密閉された制御された熱環境を作り出すことで、不要な化学反応、周囲への熱の放出、非効率な加熱サイクルといった主要なエネルギー損失源を最小限に抑え、より多くのエネルギーを直接ワークピースに届けます。

熱処理炉の基本的な効率性は、加熱プロセスを隔離することから生まれます。周囲の空気や炉自体の巨大な構造を加熱するためにエネルギーを浪費する従来の炉とは異なり、熱処理炉はエネルギーが正確に適用され、封じ込められ、さらにはリサイクルされる制御されたシステムを作り出します。

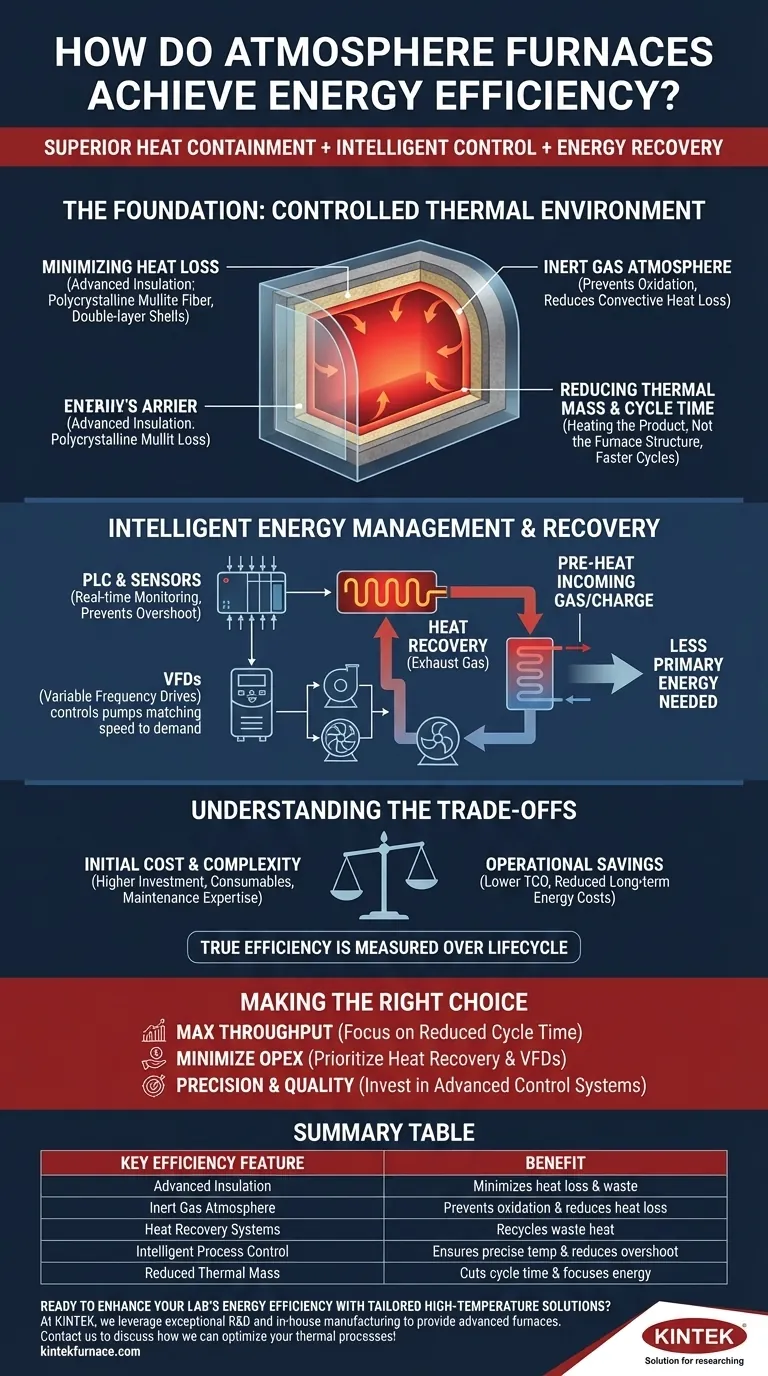

基礎:制御された熱環境

最大のエネルギー節約は、加熱環境を根本的に変えることによって実現されます。熱処理炉は単なる「熱い箱」ではなく、エネルギーの逃散を防ぐように設計された精密に設計された熱システムです。

断熱材による熱損失の最小化

エネルギー浪費に対する最初の防御線は、先進的な断熱材です。最新の炉では、優れた耐熱性を持ちながら熱容量の低い多結晶ムライト繊維などの高品質な材料が使用されています。

これには、二重層の炉殻や設計されたエアギャップなどの設計機能が組み合わされることがよくあります。これらは熱緩衝材となり、炉本体から放射または伝導によって失われる熱量を劇的に減少させます。

不活性ガス雰囲気の役割

窒素やアルゴンなどの不活性ガスを導入することは、2つの効率上の目的を果たします。第一は、高温の金属が酸素にさらされたときに発生する、エネルギーを消費する化学反応である**酸化**を防ぐことです。

第二に、制御された雰囲気は**対流による熱損失**を低減します。従来の炉で空気を循環させると、熱が部品や発熱体から絶えず運び去られます。安定した制御されたガス雰囲気はこの効果を最小限に抑え、熱をあるべき場所(ワークピース)に留めます。

熱容量とサイクルタイムの短縮

著しい効率向上は、運転設計から得られます。多くの熱処理炉は、バッチ間に温度を**維持する**ように設計されています。

予熱されたチャンバーで1,000ポンドのチャージを加熱するには60分かかるかもしれませんが、コールドスタートから加熱する場合は90分以上かかる可能性があります。炉の構造全体(断熱材、外殻、支持構造)を繰り返し加熱する必要を避けることで、エネルギーはほぼ**製品自体の加熱**にのみ費やされます。

インテリジェントなエネルギー管理と回収

受動的な封じ込めを超えて、最新の炉は効率をさらに高めるためにエネルギーを積極的に管理およびリサイクルします。これらのシステムは、1ワットたりとも無駄にしないことを保証します。

高度なプロセス制御

プログラマブルロジックコントローラ(PLC)と高度なセンサーは、効率的な炉の頭脳です。これらは**加熱パラメータをリアルタイムで継続的に監視および調整**します。

これにより、一般的な温度の行き過ぎを防ぎ、特定のチャージに対して目標温度に到達し維持するために必要な正確な量のエネルギーのみが使用されるようにします。

効率的な補助システム

炉は加熱室以上のものです。ファン、ポンプ、冷却システムによってもエネルギーが消費されます。

ファンやポンプのモーターに**可変周波数ドライブ(VFD)**を使用することで、その速度をサイクルの正確な要求に合わせることができます。これは、モーターを全速で稼働させ、ダンパーやバルブを使用して流量を調整するという従来の方式よりもはるかに効率的です。

排熱回収と再生

おそらく最もインテリジェントな機能は、廃熱の回収です。通常は排気される高温の排ガスは捕捉され、熱交換器を通過させます。

この回収されたエネルギーは、**入ってくる不活性雰囲気ガス**や、次の材料チャージの**予熱**に使用されます。この「再生」プロセスにより、目標温度に到達するために主発熱体から必要とされる一次エネルギー量が大幅に削減されます。

トレードオフの理解

熱処理炉は非常に効率的ですが、その運転上の節約と天秤にかけるべき考慮事項も存在します。真の効率性は、機器のライフサイクル全体で測定されます。

初期コスト対運転コストの節約

先進的な断熱材、制御システム、ガス処理装置により、熱処理炉はよりシンプルで効率の低い代替品よりも**初期投資が高く**なります。その正当性は、長期的なエネルギーコストと処理コストの削減によって推進される、より低い総所有コスト(TCO)に見出されます。

消耗品のコスト

制御された雰囲気を作り出すために使用される不活性ガスは、継続的な運用費用です。窒素やアルゴンのコストは、全体的な効率と投資収益率の計算に考慮されなければなりません。

メンテナンスの複雑さ

高効率を可能にする洗練されたPLC、センサー、ガス流量制御装置は、**より高度なメンテナンス専門知識**も必要とします。メンテナンス計画は、これらの複雑なシステムを最適な状態で稼働させ続けるために必要なスキルと時間を考慮に入れる必要があります。

プロセスのための正しい選択をする

適切な機能の選択は、特定の生産目標に依存します。あなたの「効率性」の定義が、あなたの投資を導くべきです。

- 主な焦点が最大の生産量である場合:サイクル間に温度を維持するように設計された炉を選択してください。これが全体的なサイクルタイム短縮に最も大きな影響を与えます。

- 主な焦点が運用支出(OpEx)の最小化である場合:排ガスからの高度な排熱回収システムと、すべての主要な補助モーターへのVFDを優先してください。

- 主な焦点がプロセスの精度と品質である場合:最も先進的なプログラム制御システムを備えた炉に投資し、完璧で再現性のある熱プロファイルを保証しつつ、過剰または不足によるエネルギーの浪費を本質的に防ぎます。

最終的に、適切な炉を選択するには、仕様書を超えて見て、各効率機能があなたの運用上の優先事項とどのように一致するかを理解する必要があります。

要約表:

| 主要な効率機能 | 利点 |

|---|---|

| 先進的な断熱材 | 熱損失とエネルギーの浪費を最小限に抑える |

| 不活性ガス雰囲気 | 酸化を防ぎ、対流による熱損失を低減する |

| 排熱回収システム | 廃熱をリサイクルしてガスや材料を予熱する |

| インテリジェントなプロセス制御 | 正確な温度管理を保証し、行き過ぎを低減する |

| 熱容量の低減 | サイクルタイムを短縮し、エネルギーをワークピースに集中させる |

カスタマイズされた高温ソリューションで研究室のエネルギー効率を高める準備はできていますか?KINTEKでは、熱処理炉、マッフル炉、チューブ炉、回転炉、真空炉、CVD/PECVDシステムなど、先進的な炉を提供するために、優れたR&Dと社内製造を活用しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証し、優れた性能とコスト削減を実現します。今すぐご連絡いただき、熱処理プロセスの最適化についてご相談ください!

ビジュアルガイド