要するに、真空熱処理は、部品が加熱される環境を根本的に変えることによって、機械部品の耐用年数を向上させます。 このプロセスは、金属の表面を清浄にし、内部の有害なガスを除去することで、脆化や表面疲労といった一般的な故障メカニズムを防ぎます。材料がその理論上の性能ポテンシャルを最大限に発揮できるようにすることで、重要な部品の耐用年数はしばしば2倍、あるいは10倍に延びることがあります。

真空熱処理の主な利点は、それが何をするかだけでなく、それが何を防ぐかという点にあります。大気中のガスとの反応をなくすことで、表面および表面下の損傷が発生する前にそれを食い止め、従来の炉で処理された部品よりも内部がクリーンで外部的により耐久性のある部品が生まれます。

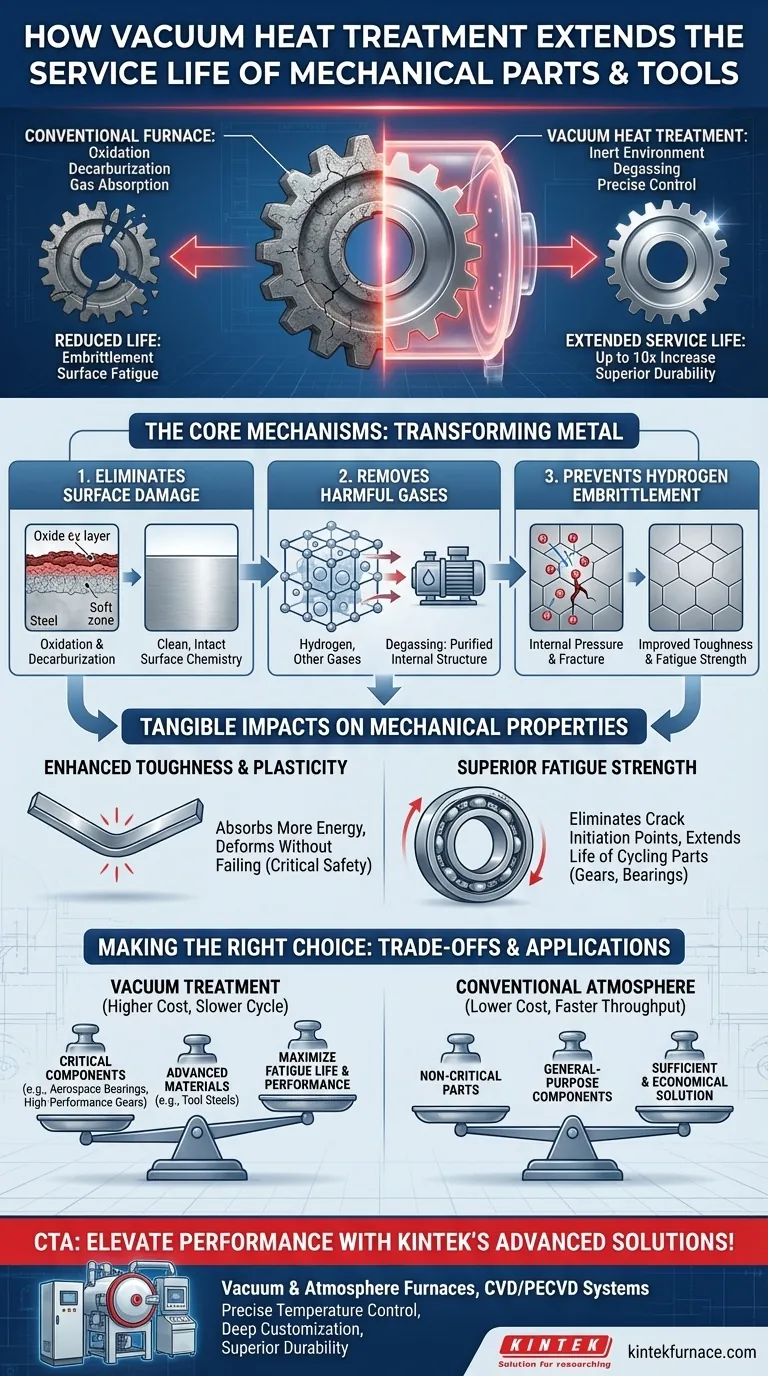

中心的なメカニズム:真空はいかにして金属を変えるか

真空熱処理の「魔法」は、部品が最も脆弱な高温状態にある間に、その環境を極めて精密に制御できる能力にあります。これにより、性能を低下させる多くの悪影響のある反応を防ぐことができます。

表面酸化と脱炭の除去

従来の炉では、高温の金属表面は雰囲気中の酸素やその他のガスと反応します。これにより、脆い望ましくないスケール(酸化)が生成されたり、鋼の表面から炭素が燃焼したり(脱炭)、柔らかい外層が残ることがあります。

真空環境は不活性です。反応性ガスを除去することで、部品が炉からクリーンで明るい状態で、表面化学組成が完全に維持されたまま出てくることを保証します。

有害な溶解ガスの除去

金属、特に鋼は、製造工程中に水素などのガスを吸収することがあります。これらの溶解ガスは、重大な問題を引き起こす内部不純物として機能します。

真空熱処理は、材料から効果的にガスを除去(脱ガス)します。高温と低圧の組み合わせにより、これらの溶解ガスが金属から引き出され、真空システムによって排気されます。

水素脆化の防止

水素は特に有害です。個々の水素原子は金属の結晶構造内に移動し閉じ込められることがあり、これが巨大な内部圧力点を作り出します。

水素脆化として知られるこの現象は、材料の延性と靭性を劇的に低下させ、荷重下での突然の脆性破壊を起こしやすくします。水素を除去することにより、真空処理は部品の靭性と疲労強度を直接向上させます。

機械的特性への具体的な影響

これらのマイナスの要因を取り除くことは、部品の耐用年数を決定する特性の測定可能な改善に直接つながります。

靭性と塑性の向上

クリーンでガスがない内部構造により、金属は意図されたとおりに動作することができます。より高い靭性を持ち、破壊される前に、より多くのエネルギーと衝撃を吸収できます。

これはまた、極端な荷重下で破壊されることなくわずかに変形する材料の能力である塑性も向上させます。これは重要な安全特性です。

優れた疲労強度

疲労破壊—回転部品やサイクル部品の機械的故障の大多数を占める—は、ほぼ常に微小な表面の欠陥から始まります。

真空熱処理は、酸化物のピットや軟らかい脱炭スポットのない完全にクリーンな表面を生成するため、疲労亀裂の最も一般的な開始点を排除します。これにより、ベアリング、ギア、シャフトなどの部品の寿命が劇的に延びます。

トレードオフの理解

強力ではありますが、真空熱処理は万能薬ではありません。その限界を理解することが、健全なエンジニアリング上の決定を下すための鍵となります。

プロセスのコストが高い

真空炉は、従来の雰囲気炉と比較して、製造および操作がより複雑で高価です。これは、部品あたりのコスト増につながります。

サイクル時間が遅い

深い真空を達成するには時間がかかります。チャンバーを排気するプロセスは、連続式の雰囲気炉と比較して全体のサイクル時間が長くなり、スループットに影響を与える可能性があります。

必ずしも必要ではない

単純で低応力の部品や、表面仕上げと最高の疲労性能が設計上の重要な決定要因ではない材料の場合、真空処理の追加コストは費用対効果に見合わない可能性があります。

アプリケーションに最適な選択をする

正しい熱処理プロセスを選択するには、その方法の利点と主なエンジニアリング目標を一致させる必要があります。

- 疲労寿命を最大限に高めることが主な焦点である場合(重要な部品): クリーンな表面と内部水素の除去により、コンロッド、高性能ギア、航空宇宙ベアリングなどの部品にとって、真空処理は優れた選択肢となります。

- 高度な工具鋼や高合金材料の加工が主な焦点である場合: 正確な温度制御と脱炭の防止は、要求される硬度、耐摩耗性、靭性を達成するために不可欠です。

- コスト重視の非重要部品の製造が主な焦点である場合: 従来の雰囲気熱処理は、汎用部品に対して十分でより経済的な解決策を提供することがよくあります。

これらの原則を理解することで、部品を単に硬化させるだけでなく、最大の耐久性と性能のために真に最適化する熱処理プロセスを指定することができます。

要約表:

| メカニズム | 主な利点 | 耐用年数への影響 |

|---|---|---|

| 表面酸化と脱炭の除去 | クリーンで無傷の表面 | 疲労亀裂の開始を低減し、寿命を延長 |

| 有害な溶解ガスの除去 | 清浄化された内部構造 | 靭性と塑性を向上させ、脆化を防ぐ |

| 水素脆化の防止 | 強化された疲労強度 | 繰り返し荷重下での耐久性を向上 |

KINTEKの高度な真空熱処理ソリューションでコンポーネントの性能を向上させましょう! 卓越した研究開発と社内製造を活用し、当社は真空・雰囲気炉、マッフル炉、チューブ炉、ロータリー炉、CVD/PECVDシステムなどの高温炉システムを備えた多様な研究所を提供します。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、重要部品の優れた耐久性と耐用年数の延長を実現できるよう支援します。熱処理プロセスの最適化についてご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド