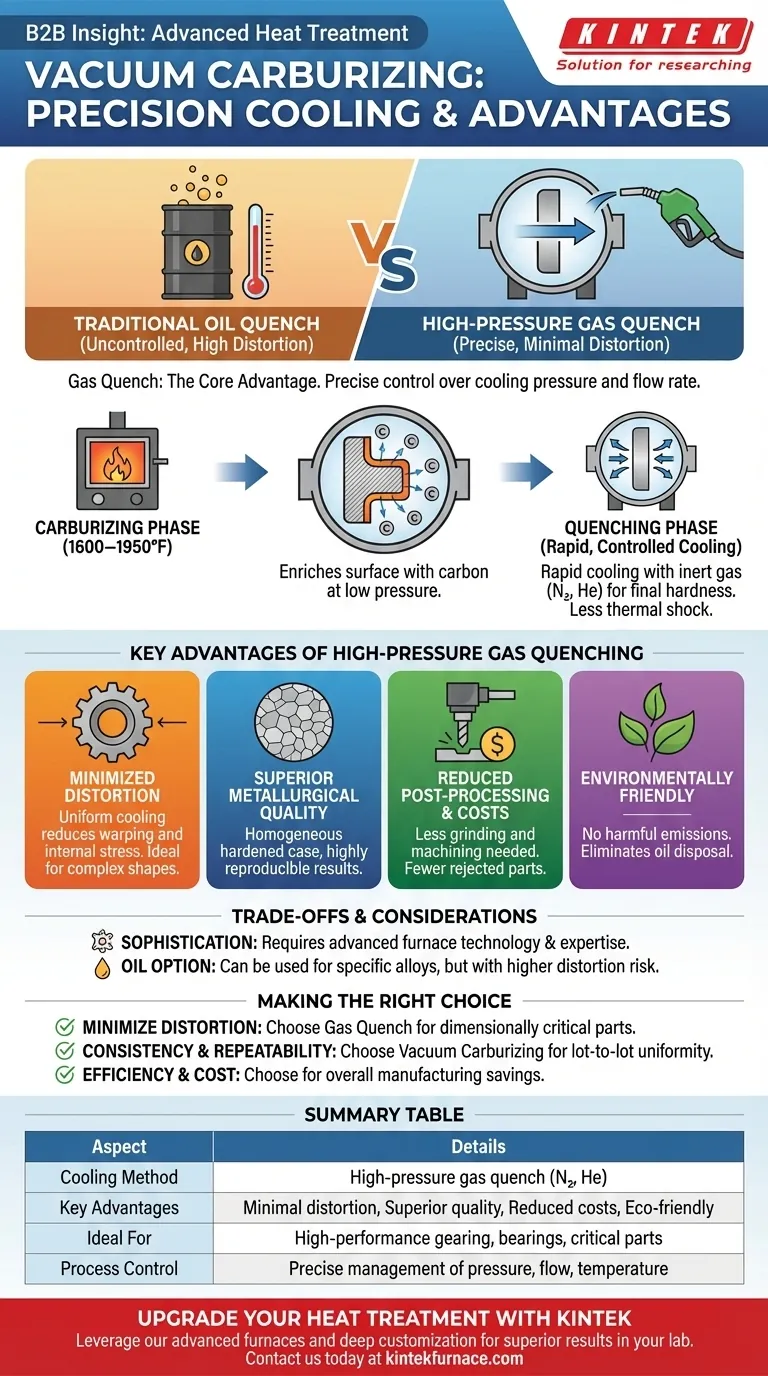

真空浸炭では、部品は従来のオイルに浸漬する方法ではなく、高圧ガス急冷を使用して冷却されます。これは低圧浸炭(LPC)としても知られており、窒素やヘリウムなどの不活性ガスを利用し、圧力と流量を正確に管理できます。この制御レベルこそが、高品質で寸法安定性に優れた部品を製造する上で、この方法が大きな利点を提供する主な理由です。

真空浸炭の核心的な利点は、硬化プロセスそのものではなく、制御不能なオイル急冷から、精密に管理されたガス急冷への移行にあります。この制御は、部品の歪みの最小化、優れた冶金学的均一性、そして最終的な総生産コストの削減に直接つながります。

プロセスがいかに優れた結果をもたらすか

真空浸炭は、まず部品の表面を炭素で豊かにし、次に急速な冷却によって所望の硬さを固定する2段階のプロセスです。冷却段階こそが、この方法を真に際立たせるものです。

浸炭フェーズ

まず、部品を真空チャンバー内で1600〜1950°F(870〜1070°C)の温度に加熱します。アセチレンなどの炭化水素ガスを低圧で導入します。ガスが分解し、炭素が鋼の表面に拡散できるようになります。このサイクルを繰り返すことで、特定の制御された深さの硬化「ケース」が作成されます。

急冷フェーズ

表面に必要な量の炭素が行き渡ったら、最終的な硬度を達成するために部品を急速に冷却する必要があります。激しくオイルに浸漬する代わりに、高圧ガスがチャンバー内に掃き込まれます。この急冷の強度は、ガス圧と速度を調整することによって細心の注意を払って制御されます。

この制御された冷却は、部品への熱的ショックが少なく、材料の結晶構造のより均一で予測可能な変態をもたらします。

高圧ガス急冷の主な利点

オイルではなくガスを使用するという決定は意図的であり、真空浸炭プロセスの最も重要な利点を推進します。

歪みに対する比類のない制御

主な利点は、幾何学的歪みの最小化と制御です。高温の部品を液体オイルに浸すと、不均一で急速な冷却が発生し、それが内部応力を生み出し、部品を反らせたり変形させたりします。

ガス急冷は部品をより均一に冷却します。これは、複雑な形状やデリケートな形状の場合に特に重要であり、熱処理後に部品が指定された公差内に留まることを保証します。

優れた冶金学的品質

このプロセスは、卓越した一貫性を持つ均質な硬化ケースを生成します。冷却速度が正確に管理されているため、結果は部品ごと、バッチごとに高い再現性があります。

この信頼性により、真空浸炭は高品質な歯車やベアリングなどの高性能用途で好まれる方法となっています。

後処理とコストの削減

歪みが大幅に低減されるため、コストのかかる時間のかかる最終研削や機械加工の必要性も軽減されます。メーカーは、熱処理された部品が最終寸法により近くなることを確信し、表面に残す「余肉」を少なくすることができます。

トレードオフの理解

利点は大きいものの、この技術が機能する文脈を理解することが重要です。

プロセスの洗練度

最新のシステムは操作の容易さを目指して設計されていますが、最適な結果を達成するには洗練された技術に依存します。ガス圧、流量、温度の正確な制御には、最新鋭の炉と専門的なプロセス管理が必要です。

オイルとガスの考慮事項

高圧ガス急冷は歪みを最小限に抑えるための現代の標準ですが、一部の真空システムでは依然としてオイル急冷を使用できます。オイルは非常に急速な急冷速度を提供し、これは特定の低硬化性鋼合金に必要かもしれませんが、より高い歪みのリスクを伴います。選択は材料と部品の幾何学的複雑さに依存します。

環境および安全要因

しばしば見過ごされがちな大きな利点は、真空浸炭が環境に優しく安全なプロセスであることです。有害な排出物を発生させず、大量の急冷オイルの管理と廃棄の必要性をなくします。その結果、クリーンで乾燥した部品が得られ、より安全で無毒な作業環境が実現します。

お客様の用途に最適な選択をする

適切な熱処理方法の選択は、最終的な目的に完全に依存します。

- 歪みを最小限に抑え、厳しい公差を達成することが主な焦点である場合: 高圧ガス急冷を伴う真空浸炭は、寸法的に重要な部品にとって決定的な選択肢です。

- プロセスの均一性と再現性が主な焦点である場合: 真空浸炭の正確でデータに基づいた制御は、高性能部品に対して比類のないバッチ間の一貫性を提供します。

- 製造効率とコスト削減が主な焦点である場合: 後処理の研削・機械加工の削減は、高度な技術が関与しているにもかかわらず、全体として大幅なコスト削減につながる可能性があります。

結局のところ、ガス急冷を伴う真空浸炭は、熱処理を従来の熱プロセスから、優れた部品を作成するための精密な工学ステップへと格上げします。

要約表:

| 側面 | 詳細 |

|---|---|

| 冷却方法 | 高圧ガス急冷(例:窒素、ヘリウム) |

| 主な利点 | 歪みの最小化、優れた冶金学的均一性、後処理の削減、環境安全性 |

| 理想的用途 | 歯車やベアリングなどの高性能用途、寸法的に重要な部品 |

| プロセス制御 | 均一な結果を得るためのガス圧、流量、温度の正確な管理 |

KINTEKの高度なソリューションで熱処理プロセスをアップグレード

研究室で歪みを最小限に抑え、冶金学的品質を向上させ、コストを削減することを目指していますか?KINTEKは優れた研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件に正確に適合するための強力なカスタム化機能によってサポートされています。

高性能部品に合わせた当社の真空浸炭システムがどのように優れた結果をもたらすかについて、今すぐお問い合わせください!

ビジュアルガイド