本質的に、加熱エレメントの設計はバランスを取る作業です。 このプロセスには、目標抵抗を達成するために、材料を慎重に選択し、特定の長さと厚さに成形することが含まれます。この抵抗は、既知の電圧が印加されると、ジュール熱の法則(P = V²/R)などの基本的な電気原理に従って、正確な量の熱を発生させます。

加熱エレメント設計における中心的な課題は、単に熱を発生させることではなく、エレメントが自己破壊することなく安定した動作温度を維持するために、その熱を一貫して安全に放散できることを保証することです。

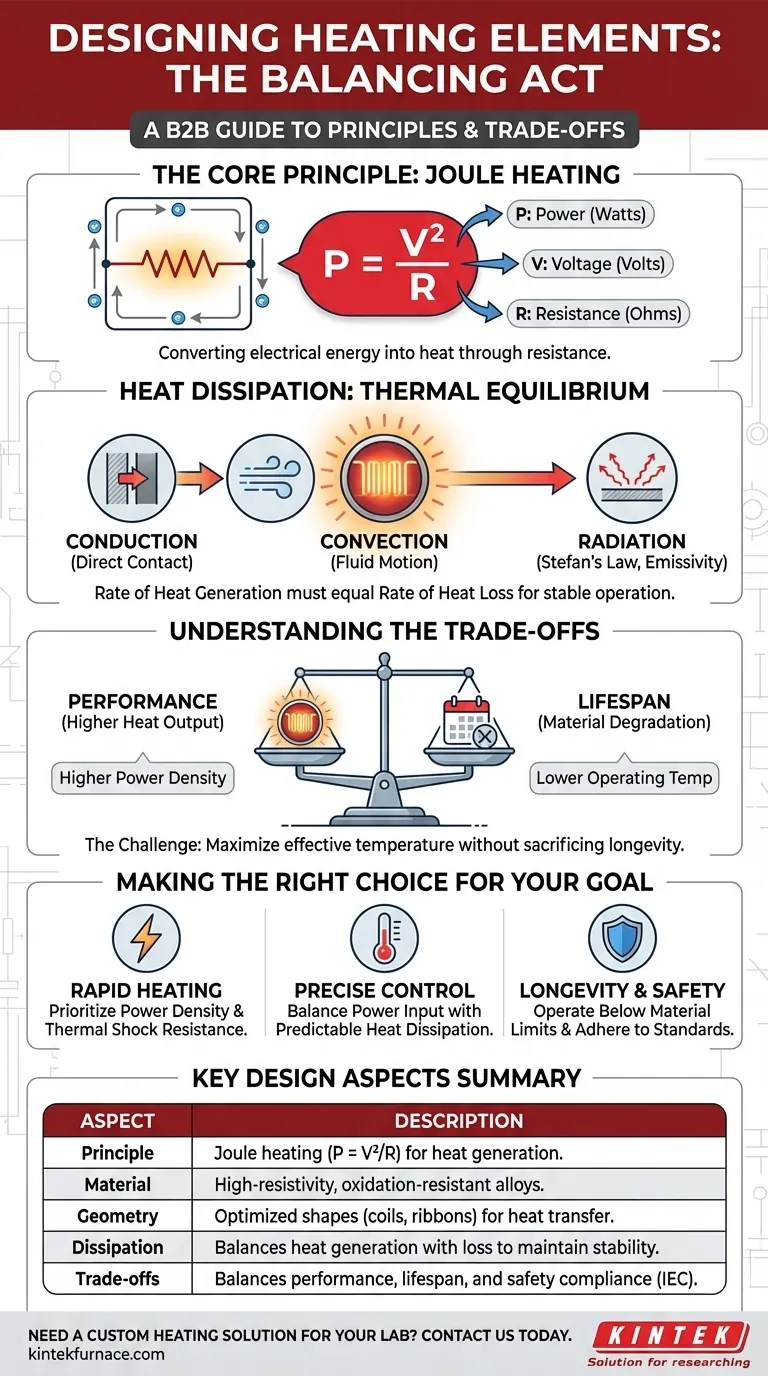

基本原理:ジュール熱

すべての加熱エレメントは、ジュール熱として知られる単純な原理に基づいて動作します。この物理法則は、電流が抵抗に遭遇したときにエネルギーが熱に変換される方法を記述します。

電力としての電気入力

設計プロセスは、望ましい電力出力(ワット)から始まります。動作電圧(V)を使用して、エレメントの目標抵抗(R)は、オームの法則の変形である P = V²/R を用いて計算されます。この方程式が、エレメントの基本的な電気的特性を決定します。

材料抵抗の役割

エレメント自体は、高い電気抵抗率を持つ材料で作られています。この特性により、管理しやすい長さのワイヤーでもかなりの熱が発生します。一般的な合金は、高温での酸化への耐性と強度維持能力から選ばれます。材料の比抵抗は、エレメントの最終寸法を計算するための重要な入力値となります。

方程式のもう一方の側面:熱放散

熱を発生させることは、戦いの半分にすぎません。エレメントが安定した温度で動作するためには、熱発生率が周囲への熱損失率と等しくなければなりません。これが設計方程式の熱的な側面です。

熱伝達と熱平衡

エレメントは、伝導、対流、放射の3つのメカニズムによって熱を失います。設計は、エレメントがどのように使用されるかを考慮に入れる必要があります。たとえば、空気を加熱するために設計されたエレメントは対流に依存しますが、トースターのエレメントは主に放射に依存します。

形状の影響

エレメントの物理的な形状は任意ではなく、効率的な熱伝達のために設計されています。たとえば、ワイヤーをコイル状に巻くことで、非常に長い抵抗器を小さなスペースに収めることができ、ヘアドライヤーなどのデバイスでの対流熱伝達のための表面積を最大化します。一方、平らなリボンは、トースターやオーブンでの放射加熱に理想的な広い表面積を提供します。

放射熱の物理学

電気ストーブのエレメントのように発光するエレメントの場合、シュテファン=ボルツマンの法則が重要な設計公式となります。これは、エレメントの温度と放射率と呼ばれる材料特性に基づいて、エレメントの表面から放射されるエネルギー量を計算するのに役立ちます。これにより、エンジニアは最終的な動作温度を予測できます。

トレードオフの理解

効果的な設計は、単に目標温度を達成することだけでなく、競合する優先順位のバランスを取り、現実世界の制約を認識することです。

性能 対 寿命

エレメントをより高い温度で動作させると、熱出力は大きくなりますが、材料の劣化も劇的に加速し、動作寿命が短くなります。設計上の主要なトレードオフは、許容可能な寿命を維持できる最高の有効温度を見つけることです。

製造と公差

どの製造プロセスも完璧ではありません。IEC(国際電気標準会議)などの規制機関は、エレメントの定格電力における許容公差を指定する標準を提供します。設計では、材料の抵抗率と最終寸法のこれらの変動を考慮に入れる必要があります。

安全性とコンプライアンス

性能を超えて、エレメントは安全のために設計されなければなりません。IEC標準はまた、感電を防ぐための最小限の絶縁強度や漏れ電流の制限など、重要な安全パラメータも規定しています。これらは、エンドユーザーを保護するための譲れない制約です。

目的のための正しい選択をする

加熱エレメントの最終的な設計は、その意図された用途によって完全に決定されます。設計に取り組む際には、主な目的を考慮してください。

- 急速加熱が主な焦点の場合: 設計では、高い電力密度(単位面積あたりのワット数)を優先し、急激な温度変化に耐えられる材料を使用する必要があります。

- 正確な温度制御が主な焦点の場合: 設計では、特定の環境における電気的入力と予測可能な熱放散を慎重にバランスさせる必要があります。

- 長寿命と安全性が主な焦点の場合: エレメントは、材料の最大温度制限を十分に下回るように動作するように設計され、関連するすべての安全基準を厳守する必要があります。

結局のところ、加熱エレメントの設計は、実用的なエンジニアリングの問題を解決するための物理学の直接的な応用です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 原理 | 電気抵抗からの発熱のためにジュール熱(P = V²/R)に基づいている。 |

| 材料選定 | 耐久性、耐酸化性、温度安定性のために選ばれた高抵抗率合金。 |

| 形状 | 伝導、対流、または放射による熱伝達のために最適化されたコイルやリボンのような形状。 |

| 熱放散 | シュテファン=ボルツマンの法則などの原理を使用して、熱発生と損失のバランスを取り、安定した温度を維持する。 |

| トレードオフ | 性能と寿命、製造公差、安全コンプライアンス(例:IEC標準)を考慮する。 |

研究室向けのカスタム加熱ソリューションが必要ですか? KINTEKでは、優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な高度なカスタマイズ能力により、お客様固有の実験要件を正確に満たすことが保証されます。今すぐお問い合わせいただき、カスタマイズされた加熱エレメントで研究室の効率と安全性を向上させましょう!

ビジュアルガイド