適切なグラファイト発熱体を選択するには、最大動作温度、熱サイクルの頻度と強度、炉内の化学環境という3つの主要な動作要因を評価する必要があります。選択は、グラファイトの材料グレードと物理的設計を、高温プロセスの特定の要求とバランスさせることの直接的な関数です。

最適なグラファイト発熱体は、単に最高の温度定格を持つものではありません。それは、材料グレード、純度、および幾何学的設計が、アプリケーションの熱的、機械的、および化学的ストレスに正確に適合し、信頼性と予測可能な耐用年数を保証するものです。

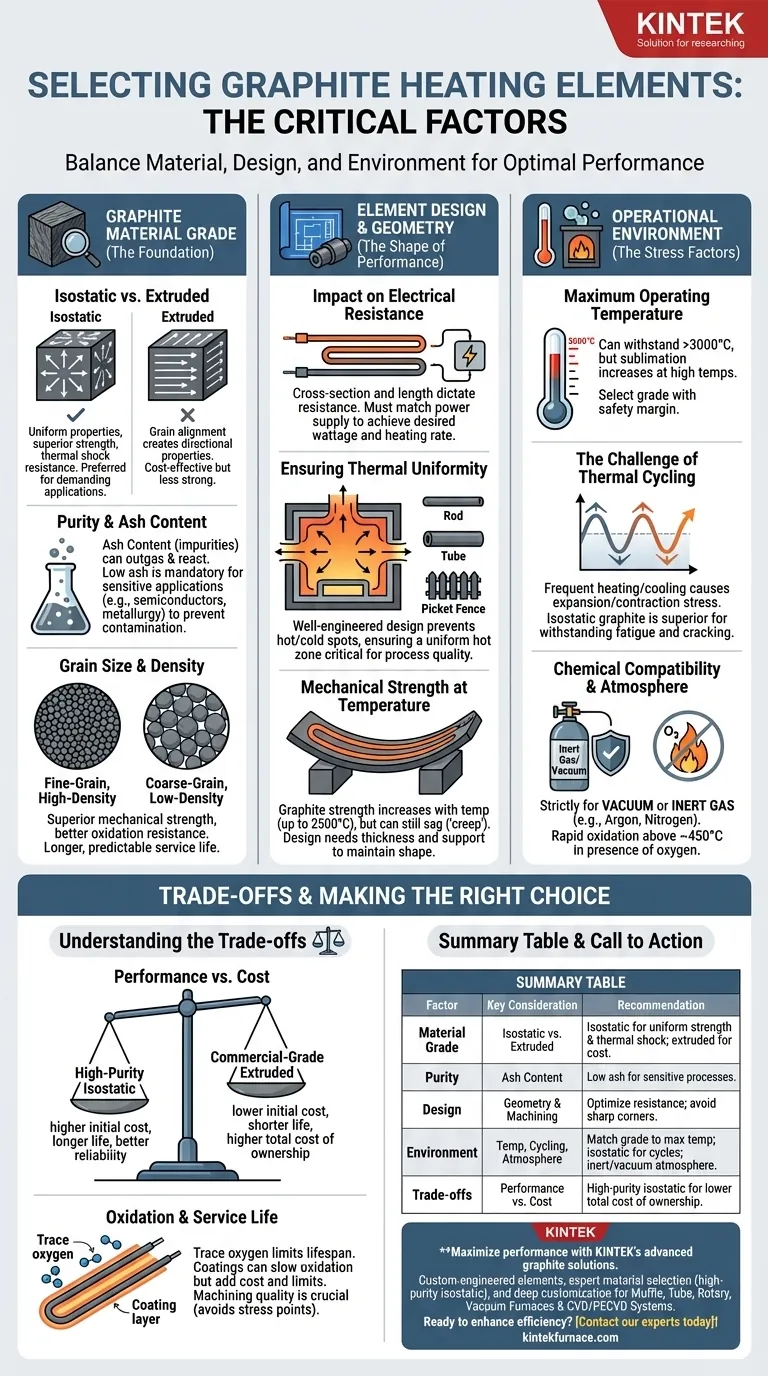

基礎:グラファイト材料グレード

エレメントの形状やサイズを検討する前に、まず原材料から始める必要があります。加工に使用されるグラファイトブロックの種類は、エレメントの性能と寿命を決定する最も重要な単一の要因です。

等方性グラファイトと押出グラファイト

等方性加圧グラファイトは、あらゆる方向から等しい圧力を加えることによって形成されます。これにより、均一性(等方性)が高く、一貫した特性、優れた強度、および優れた耐熱衝撃性を持つ材料が作成されます。これは、要求の厳しいアプリケーションに推奨される選択肢です。

押出グラファイトは、材料をダイに通して押し出すことによって形成されます。このプロセスにより、グラファイト粒子が整列し、方向によって特性が異なる(異方性)結果となります。より費用対効果が高いですが、一般的に強度が低く、複雑な形状や高ストレス環境にはあまり適していません。

純度と灰分

グラファイトの純度は、処理される材料(「ワークロード」)の汚染を防ぐために重要です。非グラファイト不純物を表す灰分は、高温でガスを放出し、製品と反応する可能性があります。半導体製造や冶金などの高感度なアプリケーションでは、非常に低い灰分が必須です。

粒度と密度

一般的に、微粒で高密度のグラファイト材料は、優れた機械的強度と優れた耐酸化性を提供します。これにより、特に完全に密閉されていない炉では、より堅牢で侵食しにくくなり、より長く予測可能な耐用年数につながります。

エレメントの設計と形状

発熱体が原材料のグラファイトブロックからどのように成形されるかは、その電気的性能と機械的安定性に大きな影響を与えます。メーカーの加工能力は、材料自体と同じくらい重要です。

電気抵抗への影響

エレメントの断面積と長さは、その総電気抵抗を決定します。これは、必要な出力(ワット数)と加熱速度を達成するために、電源の電圧および電流能力と一致させる必要がある重要な設計パラメータです。

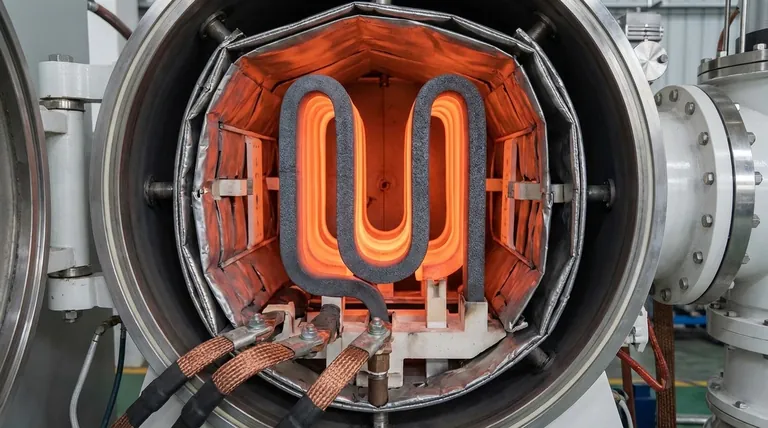

熱均一性の確保

エレメントの設計は、炉内に均一な「ホットゾーン」を作成するための鍵です。一般的な形状には、単純なロッドやチューブ、またはより複雑な蛇行型や「ピケットフェンス」型があります。適切に設計されたデザインは、熱を均等に分散させ、プロセスを損なう可能性のあるホットスポットやコールドスポットを防ぎます。

温度における機械的強度

グラファイトは、温度が上昇するにつれて強度が増加し、約2500°Cでピークに達するという点で独特です。しかし、時間の経過とともに自重で垂れ下がったり、反ったりする可能性があります(「クリープ」)。エレメントの設計には、ピーク動作温度でその形状と完全性を維持するために、十分な厚さと適切な支持構造を含める必要があります。

動作環境

炉の特定の動作条件は、発熱体に絶えずストレスを与えます。エレメントをこれらの条件に合わせることが、信頼性にとって不可欠です。

最大動作温度

グラファイトは真空または不活性雰囲気中で3000°Cを超える温度に耐えることができますが、非常に高温では昇華(固体から直接気体になること)の速度が劇的に増加します。目標温度に適したグレードを、十分な安全マージンをもって選択してください。

熱サイクルの課題

炉が加熱および冷却されるたびに、発熱体は膨張および収縮し、機械的ストレスを誘発します。頻繁または急速な熱サイクルは、疲労や亀裂につながる可能性があります。等方性グラファイトは、押出グレードと比較して、このストレスに耐える能力がはるかに優れています。

化学的適合性と雰囲気

グラファイトは、約450°C(842°F)を超える温度で酸素が存在すると急速に酸化して燃焼します。したがって、グラファイトエレメントは、真空または不活性ガス雰囲気(アルゴンや窒素など)での使用に厳密に限定されます。また、グラファイトとプロセスガスまたは加熱される材料との間の潜在的な反応も考慮する必要があります。

トレードオフの理解

発熱体の選択には、競合する優先順位のバランスを取ることが伴います。これらのトレードオフを客観的に評価することが、適切な投資を行うための鍵となります。

性能対コスト

高純度、微粒の等方性グラファイトは、市販の押出グラファイトよりもかなり高価です。しかし、その長い耐用年数、改善されたプロセス純度、および高い信頼性は、要求の厳しいアプリケーションにおいて、総所有コストを低く抑えることにつながる可能性があります。

酸化と耐用年数

完璧な真空または不活性雰囲気はありません。微量の酸素と水蒸気は常に存在し、これらがエレメントの寿命を制限する主な要因です。保護コーティング(炭化ケイ素など)は、このプロセスを遅らせることができますが、コストが増加し、独自の熱的制限があります。

加工品質の重要性

最高のグラファイト材料であっても、不適切に加工されると早期に故障する可能性があります。鋭い角、表面の傷、または工具痕は、熱サイクル中に亀裂が発生し、伝播する可能性のある応力集中点を生み出します。経験豊富で熟練したグラファイト加工業者と提携することは不可欠です。

アプリケーションに最適な選択を行う

最終的な選択を導くために、主要なプロセス目標を使用してください。

- 最大の純度と性能が主な焦点である場合(例:R&D、半導体):高純度、微粒の等方性グラファイトを優先し、サプライヤーと協力して、特定の炉の形状に最適化された設計を作成してください。

- コスト重視の大量生産が主な焦点である場合:高品質の押出グラファイトがニーズを満たすことができるかどうかを慎重に評価し、真のサイクルあたりのコストを計算するために、その耐用年数を綿密に追跡してください。

- 積極的な熱サイクルに耐えることが主な焦点である場合:高密度の等方性グラファイトと、鋭い角度を最小限に抑え、堅牢な機械的サポートを提供する設計を選択してください。

体系的な選択アプローチは、発熱体を単なる消耗品から、プロセスの安定性と制御を向上させる戦略的なコンポーネントへと変革します。

要約表:

| 選択要因 | 主な考慮事項 | 推奨事項 |

|---|---|---|

| 材料グレード | 等方性グラファイト vs. 押出グラファイト | 均一な強度と耐熱衝撃性には等方性、コスト重視の用途には押出。 |

| 純度 | 灰分 | 汚染防止のため、高感度プロセス(例:半導体)には低灰分。 |

| 設計 | 形状と加工品質 | 電気抵抗のために断面積を最適化。応力点を減らすために鋭い角を避ける。 |

| 動作環境 | 温度、サイクル、雰囲気 | 最大温度にグレードを合わせる。頻繁な熱サイクルには等方性グラファイトを使用。不活性/真空雰囲気を確保する。 |

| トレードオフ | 性能 vs. コスト | 高純度等方性グラファイトは、長い耐用年数と信頼性を提供し、総所有コストを削減する。 |

KINTEKの高度なグラファイト加熱ソリューションで、高温炉の性能と寿命を最大限に引き出しましょう。優れた研究開発と社内製造を活用し、当社は多様な研究室に、お客様独自の要件に合わせて精密に設計された発熱体を提供しています。高純度、微粒等方性グラファイトを含む材料選択とカスタム設計における当社の専門知識は、お客様のアプリケーションに最適な熱均一性、機械的安定性、および化学的適合性を保証します。マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、またはCVD/PECVDシステムが必要な場合でも、当社の深いカスタマイズ能力は信頼性とプロセス制御を提供します。炉の効率を向上させる準備はできていますか?今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド