要するに、真空浸炭処理は、鋼部品の表面に非常に硬く耐摩耗性のある表面を作り出す現代的な表面硬化プロセスです。これは真空チャンバー内で行われ、部品を加熱し、アセチレンなどの炭素が豊富なガスを超低圧で導入します。これにより、炭素原子が鋼の表面に拡散し、内部の「コア」は柔らかく靭性を保ったまま、硬化した「ケース」を形成します。

酸素をプロセスから排除することにより、真空浸炭処理は、従来の雰囲気炉法と比較して、よりクリーンで、より強く、より一貫性のある部品を提供し、優れた冶金品質と前例のないプロセス制御を実現します。

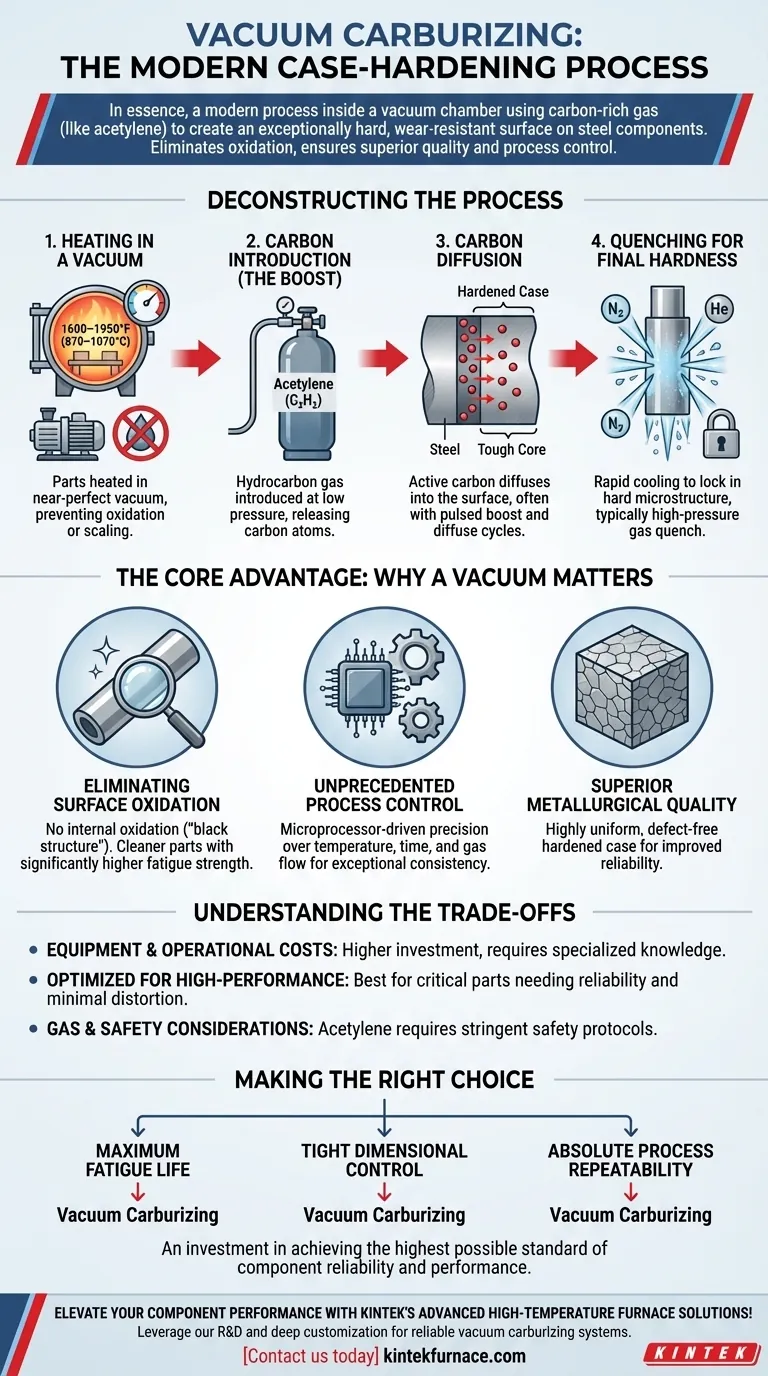

真空浸炭処理プロセスの解剖

低圧浸炭(LPC)としても知られるこのプロセスは、加熱、炭素濃化、焼入れという精密に制御された一連の工程です。各ステップは、目的の表面硬度と浸炭層深さを達成するために最適化されています。

ステップ1:真空下での加熱

まず、鋼部品を密閉炉に装填し、チャンバーをほぼ完全な真空まで排気します。その後、部品を高温(通常1600–1950°F(870–1070°C))に加熱します。真空により、部品表面に酸化やスケールが発生するのを防ぎます。

ステップ2:炭素の導入(「ブースト」)

温度に達すると、炭化水素ガス、最も一般的には**アセチレン(C₂H₂)**が、超低圧でチャンバーに導入されます。高い熱によりアセチレン分子が分解し、炭素原子が熱せられた鋼表面に直接放出されます。

ステップ3:炭素拡散

非常に活性な炭素原子が吸収され、鋼の表面に拡散し始めます。これはしばしば「ブーストと拡散」サイクルで行われ、ガスが交互に導入されたり遮断されたりします。このパルス的なアプローチにより、吸収された炭素が材料の奥深くまで浸透し、より均一な浸炭層深さを確保します。

ステップ4:最終硬度を得るための焼入れ

所望の浸炭層深さが達成された後、硬い炭素リッチな微細構造を固定するために、部品を急速に冷却する、すなわち**焼入れ**する必要があります。これは通常、窒素やヘリウムなどの不活性ガスを使用した高圧ガス焼入れ(HPGQ)や、場合によっては従来の油焼入れによって行われます。

核心的な利点:なぜ真空が重要なのか

真空の使用は付随的なものではなく、プロセスに最も重要な利点をもたらす決定的な違いです。それは鋼が処理される環境を根本的に変えます。

表面酸化の排除

従来の浸炭処理は酸素を含む雰囲気中で行われます。これにより表面スケールや、より有害な、表面直下に「黒い構造」を作る内部酸化が発生します。真空はこの問題を完全に排除するため、冶金的にクリーンで、後処理の清掃が不要で、疲労強度が大幅に向上した部品が得られます。

前例のないプロセス制御

プロセス全体がマイクロプロセッサによって管理され、温度、時間、ガス流量が精密に制御されます。これにより、雰囲気炉で一般的なプロセスの変動要因が排除され、バッチ間での優れた再現性と一貫性がもたらされます。結果は予測可能であり、CQI-9のような厳格な品質基準に適合します。

優れた冶金品質

この制御の結果として、非常に均一で均質な硬化層が得られます。酸化の有害な影響がないため、部品の表面に欠陥がなくなり、過酷な条件下での信頼性と耐用年数が向上します。

トレードオフの理解

真空浸炭処理は最先端の結果をもたらしますが、製造におけるその文脈を理解することが不可欠です。

設備および運用コスト

真空炉は洗練されており、従来の雰囲気炉よりも高い初期設備投資を必要とします。精密制御と真空システムは、操作と保守のために専門的な知識も要求します。

高性能ニーズへの最適化

優れた品質と一貫性はコストを伴い、すべての部品にとって正当化されるとは限りません。このプロセスは、性能、信頼性、および歪みの最小化が最も重要となる重要部品に最適です。要求の少ない用途では、従来の処理方法の方が費用対効果が高い場合があります。

ガスと安全性の考慮事項

アセチレンは炭素の非常に効果的な供給源ですが、貯蔵と取り扱いには厳格な安全手順が必要な、非常に反応性の高いガスでもあります。

部品に対する適切な選択を行う

熱処理プロセスを選択するには、その能力を部品の特定の性能要件と一致させる必要があります。

- 主な焦点が最大の疲労寿命と性能である場合: 真空浸炭処理は、生成されるクリーンで酸化のない表面により、決定的な選択肢となります。

- 主な焦点が厳密な寸法管理と歪みの最小化である場合: 均一な加熱と制御されたガス焼入れは、過酷な液体焼入れよりも大きな利点をもたらします。

- 主な焦点が重要部品に対する絶対的なプロセス再現性である場合: 真空浸炭処理の精密なマイクロプロセッサ駆動型は、バッチごとの比類のない一貫性を保証します。

結局のところ、真空浸炭処理の採用は、可能な限り最高の水準の部品の信頼性と性能を達成するための投資です。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | アセチレンなどの炭素豊富なガスを使用した真空チャンバー内での現代的な表面硬化 |

| 主要ステップ | 真空下での加熱、炭素導入、拡散、焼入れ(例:ガスまたは油) |

| 利点 | 酸化なし、優れた冶金品質、精密な制御、高い再現性、クリーンな表面 |

| 最適用途 | 最大の疲労寿命、最小限の歪み、一貫した品質が要求される高性能部品 |

| 考慮事項 | より高い設備コスト、専門的な操作、アセチレンなどのガスに対する安全手順 |

KINTEKの先進的な高温炉ソリューションで部品性能を向上させましょう! 卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所に信頼性の高い真空浸炭処理システムを提供します。強力なカスタム化能力により、お客様固有の実験ニーズに合わせた精密なソリューションを提供し、よりクリーンで、より強く、より一貫した結果をもたらします。熱処理プロセスを最適化する方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド