従来の冶金と粉末冶金の根本的な違いは、金属の初期状態にあります。鋳造や鍛造のような従来のプロセスでは、金属を完全に溶融して液体状態にし、その後最終的な形状に凝固させます。対照的に、粉末冶金は「固相」プロセスであり、金属粉末を圧縮し、その後粒子を結合させるために加熱しますが、完全に液相に達することはありません。

これら2つのプロセスファミリーの選択は、どちらが優れているかという問題ではなく、必要な部品の複雑さ、生産量、材料特性、および全体的なコストに基づいた戦略的な決定です。それぞれの経路には、独自の利点と限界があります。

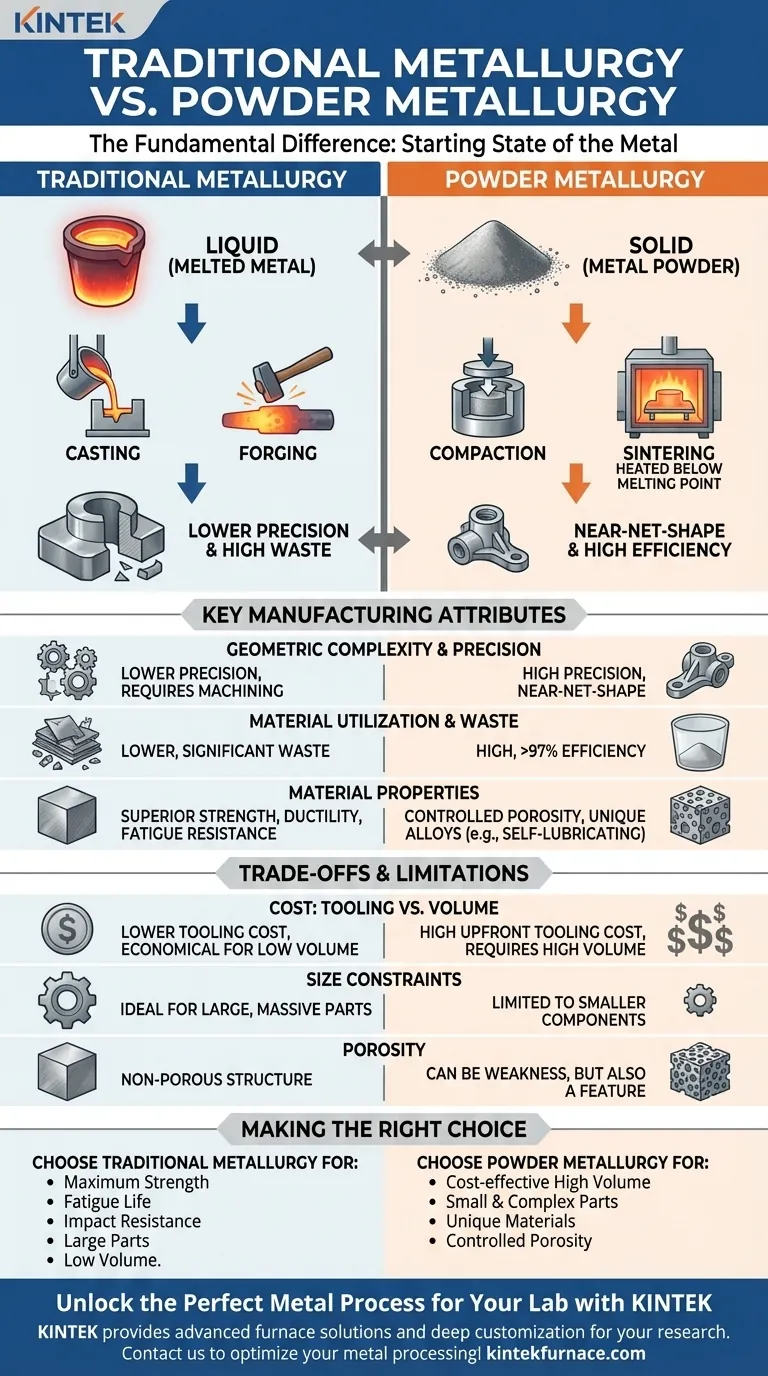

2つの状態の物語:液体 vs 粉末

材料の初期状態は、製造プロセスのその後のすべてのステップを決定し、工具やエネルギー消費から最終的な部品の微細構造に至るまで、あらゆるものに影響を与えます。

従来の経路:鋳造と鍛造

従来の冶金は「トップダウン」アプローチです。大きな固体の金属塊(インゴット、ビレット)から始め、それを完全に溶融し、それから成形します。

最も一般的な方法は、溶融金属を鋳型に流し込む鋳造と、固体ビレットを加熱し、圧縮力で成形する鍛造です。

これらのプロセスは、大きく構造的に単純な部品を作成するのに理想的であり、何世紀にもわたる金属加工の基礎となっており、エンジンブロックから構造用梁まであらゆるものを生産しています。

粉末冶金の経路:圧縮と焼結

粉末冶金(PM)は「ボトムアップ」アプローチです。これは、精密に設計された金属粉末から始まります。

このプロセスには2つの主要な段階が含まれます。粉末を金型内で目的の形状にプレスする圧縮と、この「成形体」を制御雰囲気炉で加熱する焼結です。

この加熱は金属の融点以下で行われ、個々の粉末粒子が融合して緻密化し、固体部品を形成します。

主要な製造特性の比較

従来のプロセスを使用するか、粉末冶金を使用するかの決定は、いくつかの重要な工学的および経済的要因にかかっています。

幾何学的複雑さと精度

粉末冶金は、小型で複雑、かつ寸法的に一貫した部品を工具から直接製造するのに優れています。これはニアネットシェイプ製造として知られています。

この高い精度により、費用のかかる二次加工の必要性が大幅に削減または排除されます。

従来の鋳造も複雑な形状を作成できますが、精度が低いことが多く、最終的な公差を満たすためにより多くの加工が必要です。鍛造部品はより単純な形状を持つことが多く、加工が必要です。

材料利用と廃棄物

粉末冶金は非常に効率的なプロセスであり、多くの場合、出発材料の97%以上を利用します。部品にならない粉末は簡単にプロセスに戻してリサイクルできます。

より大きな金属ブロックから部品を機械加工する従来の切削加工では、削りくずやスクラップの形で大量の廃棄物が発生する可能性があります。

材料特性と性能

鍛造および圧延された金属は、緻密で非多孔性の結晶構造のため、通常、優れた引張強度、延性、および疲労耐性を示します。

粉末冶金部品は本質的にある程度の多孔性を含んでいます。これは強度の点で不利になることもありますが、油を含浸させて自己潤滑性ベアリングを作成するなど、設計上の特徴として利用することもできます。

さらに、PMは、溶融によって製造不可能な金属マトリックス複合材料(MMC)や高融点金属合金(タングステンなど)のような独自の材料システムを作成することを可能にします。

トレードオフと限界の理解

どのプロセスにも欠点がないわけではありません。客観的な評価には、各アプローチの限界を認識する必要があります。

コストの方程式:工具 vs 量

粉末冶金には、圧縮に使用される焼入れ鋼または超硬合金製の金型に非常に高い初期費用がかかります。この投資は、通常数万から数十万個の部品を生産する大量生産の場合にのみ正当化されます。

少量生産や試作品の場合、従来の鋳造やビレットからの機械加工に関連する工具費用の低さは、はるかに経済的です。

サイズと形状の制約

PMは一般に、比較的小型の部品の製造に限定されます。粉末を均一に圧縮するために必要な巨大な圧力は、非常に大型の部品には実用的ではありません。

対照的に、従来の鋳造は、船舶のプロペラやタービンハウジングなど、数トンもの巨大な部品を製造できます。

多孔性:諸刃の剣

標準的なPM部品に残る多孔性は、多くの場合、それらの主要な機械的弱点であり、応力下での亀裂の発生点となります。

熱間等方圧プレス(HIP)のような二次加工を使用して、優れた特性を持つ完全に緻密なPM部品を作成することはできますが、これによりプロセスにかなりのコストと複雑さが加わります。

用途に適した選択をする

最適なプロセスは、プロジェクト独自の制約と性能目標に最も適したものです。

- 費用対効果が高く、小型で複雑な部品を高い寸法精度で大量生産することが主な焦点である場合:粉末冶金はほとんどの場合、優れた選択肢です。

- 重要な部品の最大の機械的強度、疲労寿命、および耐衝撃性が主な焦点である場合:従来の鍛造は性能の業界標準です。

- 独自の材料ブレンドから部品を作成したり、制御された多孔性(例:フィルターや自己潤滑)のために設計したりすることが主な焦点である場合:粉末冶金は唯一の実行可能な製造経路です。

これらの主要な違いを理解することで、部品の設計、性能、および経済的要件と完全に一致する製造プロセスを選択することができます。

概要表:

| 属性 | 従来の冶金 | 粉末冶金 |

|---|---|---|

| 出発状態 | 液体(溶融金属) | 固体(金属粉末) |

| 主要プロセス | 鋳造、鍛造 | 圧縮、焼結 |

| 幾何学的複雑さ | 精度が低く、しばしば機械加工が必要 | 高精度、ニアネットシェイプ |

| 材料利用 | 低く、廃棄物が多い | 高く、97%以上の効率 |

| 材料特性 | 優れた強度、延性 | 制御された多孔性、独自の合金 |

| 理想的な使用例 | 大型部品、高強度 | 小型、複雑な部品、大量生産 |

KINTEKであなたの研究室に最適な金属プロセスを解き放ちましょう

実験において、従来の冶金と粉末冶金のどちらを選択すべきか悩んでいませんか?KINTEKがお手伝いします!卓越した研究開発と自社製造を活かし、当社は多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。焼結のための精密な温度制御が必要な場合でも、従来のプロセスのための堅牢なシステムが必要な場合でも、当社は効率と精度を高める信頼性の高いオーダーメイドのソリューションを提供します。

金属加工を最適化し、研究を前進させるために当社の炉がどのように役立つかについては、お問い合わせフォームから今すぐお問い合わせください!

ビジュアルガイド