本質的に、真空熱処理は、大気の制御されていない変数を排除することで、優れた材料の結果を提供します。これにより、酸化や脱炭などの望ましくない表面反応が防止され、機械的特性が向上し、純度が高く、炉から直接清潔で明るい仕上がりの部品が得られます。

根本的な違いは制御にあります。従来の方法は、大気にもかかわらず材料を処理するため、修正手順が必要ですが、真空法は、大気を支配することで材料を処理し、他に類を見ないほどの精度と品質を可能にします。

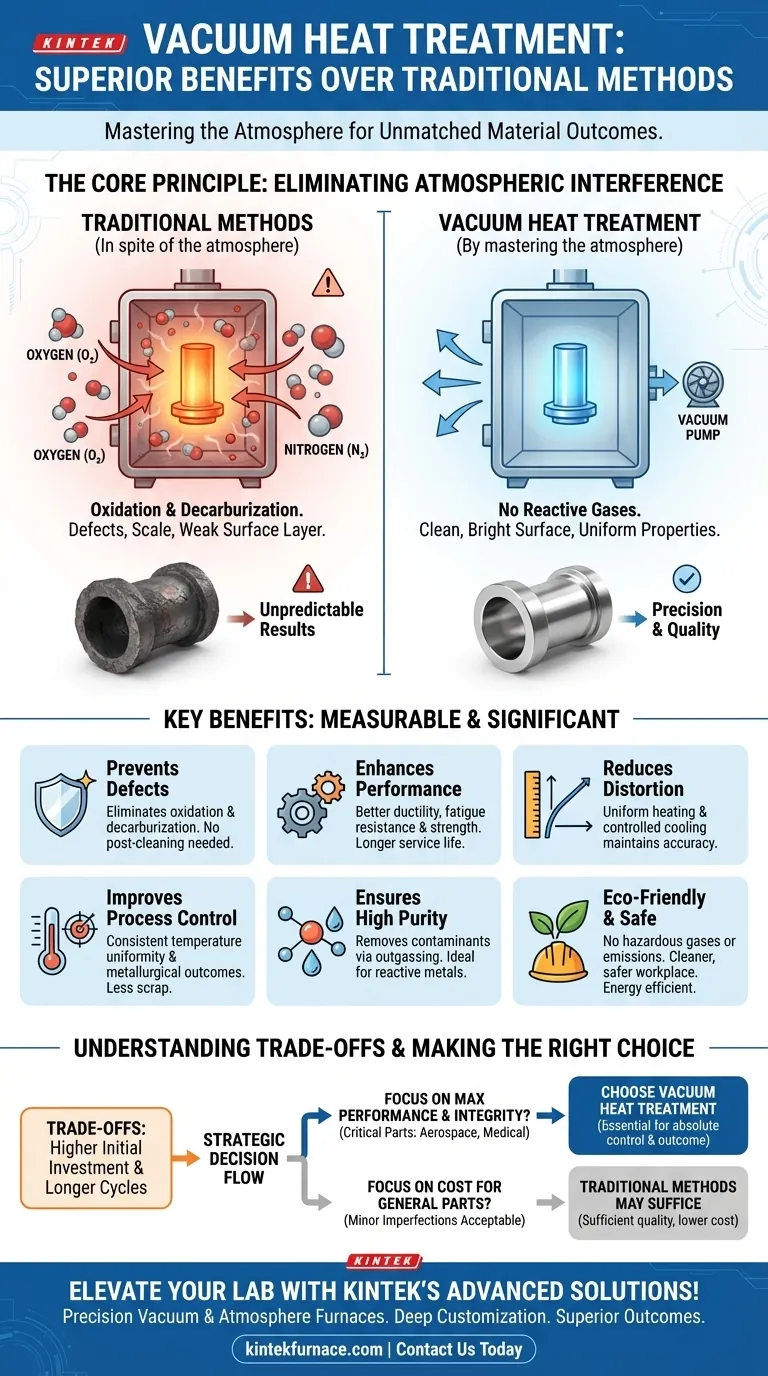

核心原理:大気干渉の排除

従来の炉で熱処理を行うことは、加熱された高反応性の金属表面を、約78%の窒素と21%の酸素からなる雰囲気にさらすことを意味します。この相互作用が、ほとんどの熱処理欠陥の原因となります。

従来の雰囲気の問題点

従来の炉では、酸素が高温の金属表面と激しく反応し、酸化として知られるプロセスでスケールや変色の層を形成します。

この酸化層は、単なる見た目の問題ではありません。表面硬度を低下させたり、寸法精度を損なったり、さらには亀裂や疲労破壊の起点を作り出すことさえあります。

さらに、雰囲気は鋼中の炭素と反応し、脱炭を引き起こす可能性があります。この表面炭素の損失は、最終部品の耐摩耗性と強度を損なう、柔らかく弱い外層を生じさせます。

真空による解決策

真空炉は、熱を加える前に雰囲気を除去することで機能します。ほぼ完全な真空下で操作することにより、部品と相互作用する酸素やその他の反応性ガスはほとんどありません。

この環境の完全な制御により、プロセス全体を通して材料の表面化学が変化しないことが保証されます。炉から出てくる部品は、化学的には入ってきた部品と同じであり、内部結晶構造が精錬されているだけです。

優れた材料特性と表面完全性

不要な化学反応を排除することは、より高品質で高性能な最終製品に直接つながります。その利点は測定可能であり、 significant です。

酸化と脱炭の防止

真空処理された部品は、清潔で明るく、スケールがない状態で仕上がります。これにより、サンドブラストや酸洗などの後処理洗浄作業が不要になることが多く、時間と費用の節約になります。

さらに重要なのは、表面がその全炭素含有量と合金元素を保持することであり、熱処理によって達成される硬度、耐摩耗性、強度が核から表面まで均一であることを保証します。

機械的性能の向上

清潔で酸化されていない表面には、従来の処理された部品を悩ませる可能性のある微細な欠陥がありません。これにより、材料本来の延性および疲労抵抗が維持されます。

その結果、航空宇宙、医療、高性能自動車などの高応力用途において重要な要素である、より長く予測可能な耐用年数を持つ部品が生まれます。

歪みの低減

真空炉は、空気の流れがないため、熱が主に放射によって伝達されるため、非常に均一な加熱を提供します。これは、不活性ガスを使用した制御された冷却(焼入れ)と相まって、部品が反ったり歪んだりする原因となる熱応力を最小限に抑えます。

比類のないプロセス制御と再現性

冶金学的利点に加え、真空技術は非常に安定した再現性のある製造プロセスを提供します。

温度均一性の実現

真空中の対流電流の欠如は、複雑な形状や内部ボアを含むコンポーネントのすべての表面が同じ速度で加熱されることを保証します。この温度均一性は、部品全体で一貫した冶金学的変換を達成するための鍵となります。

高純度の確保

真空環境は本質的にクリーンです。汚染物質、湿気、および吸着ガスを部品の表面から積極的に引き剥がすプロセスは、脱ガスとして知られています。

これにより、最終製品は非常に高い純度を達成し、チタンなどの反応性金属や、電子機器や医療インプラントに使用される高純度合金の処理に不可欠です。

トレードオフの理解

利点は明らかですが、真空熱処理はすべての用途に対するデフォルトの解決策ではありません。これは関連コストを伴う精密プロセスです。

高い初期投資とサイクルコスト

真空炉は、従来の雰囲気炉と比較して、多額の設備投資が必要です。必要な真空レベルまでチャンバーを排気するのに時間が必要なため、プロセスサイクル自体も長くなる可能性があります。

より簡単な方法で十分な場合

表面仕上げが重要ではなく、わずかな脱炭が許容される汎用部品の場合、従来の雰囲気制御または開放炉処理の方が費用対効果が高い場合があります。重要なのは、プロセスを部品の性能要件に合わせることです。

運用上および環境上の利点

現代の製造決定は、効率性、安全性、環境への影響にも左右され、これらは真空技術が優れている分野です。

エネルギー効率の向上

サイクルタイムが長くなる可能性はありますが、最新の真空炉は高度に断熱されており、周囲への熱損失はごくわずかです。熱衝撃を防ぐために週末に温度を維持する必要がある多くの従来の炉とは異なり、真空炉は完全に停止できるため、大幅なエネルギー節約になります。

より安全でクリーンな職場環境の創出

真空炉は、雰囲気炉でよく使用される可燃性または爆発性のガス(水素や吸熱ガスなど)の必要性を排除します。このプロセスは、排出物、有毒な副生成物、処分が必要な有害化学物質を生成しないため、より安全で環境に優しい操作につながります。

アプリケーションに適した選択をする

適切な熱処理方法を選択するには、プロセスの能力をコンポーネントの最終用途要件と価値に合わせる必要があります。

- 最高の材料性能と表面完全性が主な焦点である場合: 航空宇宙、医療、金型などの分野で、故障が許されない重要な部品には真空処理が不可欠です。

- 高価値部品のプロセス再現性が主な焦点である場合: 真空処理の精度と安定性は、スクラップと手直しを減らし、初期費用を上回る長期的な価値を提供します。

- 汎用部品の費用対効果が主な焦点である場合: 表面のわずかな不完全性が許容される部品には、従来の雰囲気制御炉で十分な品質が得られる場合があります。

最終的に、真空熱処理を選択することは、最も重要なコンポーネントの冶金学的結果を絶対的に制御することを優先する戦略的な決定です。

概要表:

| 利点 | 説明 |

|---|---|

| 酸化/脱炭の防止 | 表面反応を排除し、後処理洗浄なしで清潔で明るい仕上がりと均一な硬度を保証します。 |

| 機械的特性の向上 | 高応力産業において、延性、疲労抵抗、強度を向上させ、長寿命を実現します。 |

| 歪みの低減 | 均一な加熱と制御された冷却を提供し、反りを最小限に抑え、寸法精度を維持します。 |

| 高純度の確保 | 脱ガスにより汚染物質を除去し、反応性金属や高純度合金に最適です。 |

| プロセス制御の向上 | 温度均一性と再現性を提供し、製造におけるスクラップと手直しを削減します。 |

| 環境および安全上の利点 | 有害なガスや排出物を排除し、より安全でクリーンな職場環境と優れたエネルギー効率を実現します。 |

KINTEKの高度な高温炉ソリューションで、研究室の能力を高めましょう!卓越した研究開発と自社製造を活かし、真空・雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなどの精密機器を多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を正確に満たし、優れた材料成果、強化されたプロセス制御、およびコスト削減を実現できます。妥協することなく、今すぐお問い合わせください。当社のソリューションがお客様の熱処理プロセスを最適化し、アプリケーションにおけるイノベーションを推進する方法についてご相談いただけます!

ビジュアルガイド