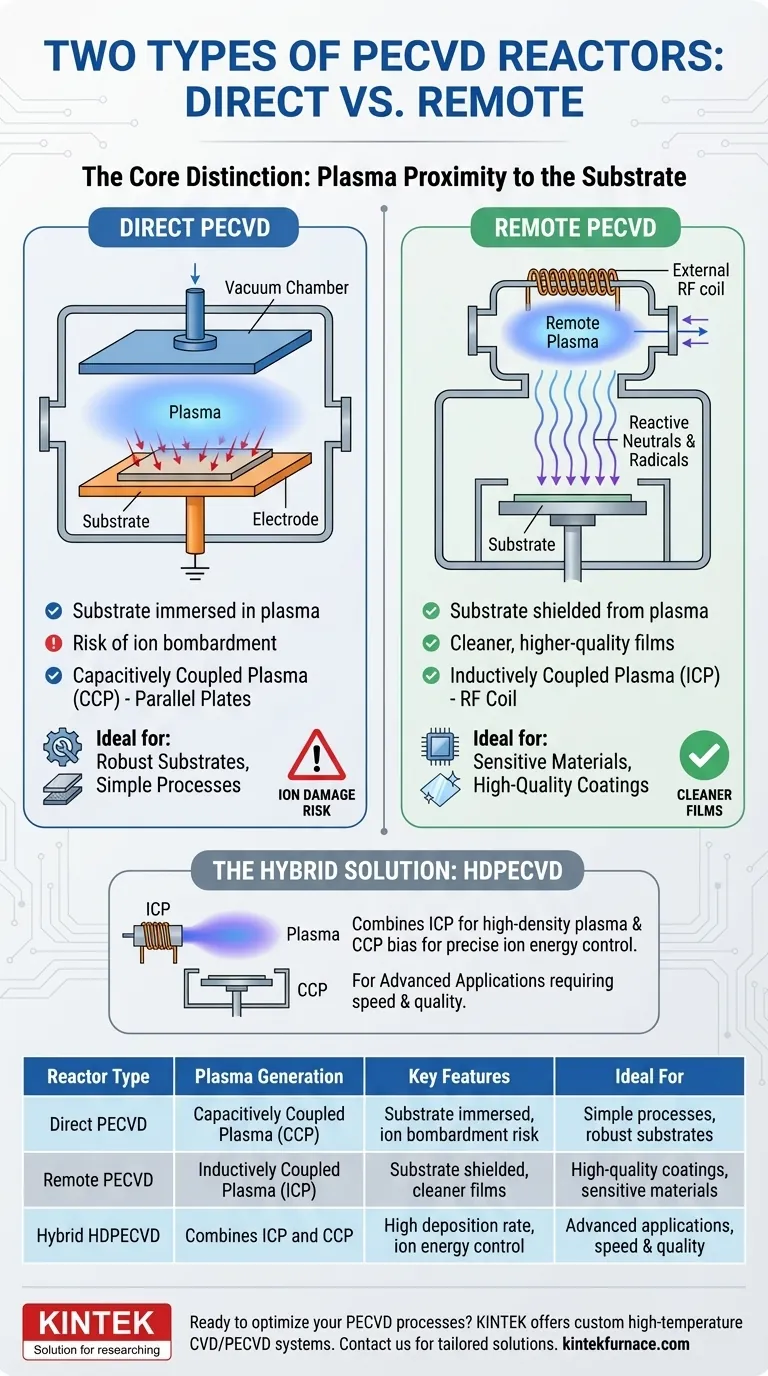

プラズマ強化化学気相堆積(PECVD)には、主に直接型とリモート型(遠隔型)の2つのリアクター構成があります。本質的な違いは、基板がプラズマ源に対してどの位置に配置されるかにあります。直接型システムでは、基板はプラズマ内に直接浸されますが、リモート型システムでは、プラズマは別個に生成され、反応性の化学種のみが基板上を流れます。

直接型とリモート型のPECVDの選択は、プロセスの単純さと最終的な膜品質との間の基本的なトレードオフです。直接型リアクターはイオン衝撃による基板損傷のリスクがありますが、リモート型リアクターは基板を保護し、よりクリーンで高品質なコーティングを生成します。

核心的な相違点:プラズマの近接性

これら2種類のリアクターを区別する最も重要な要素は、基板が高エネルギープラズマ環境に直接接触するかどうかです。

直接PECVD:基板がプラズマ内にある

直接PECVDシステムでは、基板はプラズマを生成するために使用される電極の1つに配置されます。この構成は、しばしば容量結合プラズマ(CCP)セットアップとなります。

基板は電気回路の能動的な一部となります。この直接的な露出は、プラズマからの高エネルギーイオンによる衝突を受けることを意味します。

リモートPECVD:基板がプラズマから遮蔽されている

リモートPECVDシステムでは、プラズマは意図的に別個のチャンバーまたは基板から離れた領域で生成されます。これはしばしば誘導結合プラズマ(ICP)を使用して実現されます。

高密度のプラズマは上流で生成され、望ましい反応性の中性種とラジカルのみが基板に輸送されます。これにより、直接的なイオン衝撃による損傷が大幅に低減または排除されます。

各リアクターのプラズマ生成方法

プラズマ生成方法は、リアクターが直接型かリモート型かという点と本質的に結びついています。

直接型リアクターにおける容量結合プラズマ(CCP)

直接PECVDは通常、基板が印加電圧または接地された電極上に載る平行平板設計を使用します。両電極間にRF(高周波)信号が印加され、その間のガス中にプラズマが点火されます。

この設計は比較的シンプルで効果的ですが、本質的に基板を完全なプラズマ環境にさらします。

リモート型リアクターにおける誘導結合プラズマ(ICP)

リモートPECVDでは、誘電管の周りに巻かれたRF駆動コイルが使用されることがよくあります。コイルからの振動磁場がガス中に電流を誘導し、非常に密度の高いプラズマを生成します。

これは基板から離れた場所で起こるため、損傷を与えるイオンがウェーハ表面に到達することなく、高濃度の反応性種を生成することが可能になります。

トレードオフの理解

リアクタータイプの選択は、膜品質の要件とプロセスの複雑さおよび起こりうる副作用とのバランスを取ることを伴います。

基板損傷のリスク

直接PECVDの主な欠点は、イオン衝撃の可能性です。これは、敏感な基板を損傷し、結晶格子に欠陥を作り、コーティングされる材料の電子特性を変化させる可能性があります。

膜品質と純度

リモートPECVDは、よりクリーンで高品質な膜の生成に優れています。基板をプラズマから遮蔽することにより、望ましくないイオンの混入を最小限に抑え、欠陥密度を低減します。これは高性能な光学デバイスや電子デバイスにとって極めて重要です。

ハイブリッドソリューション:HDPECVD

最新のシステムでは、高密度PECVD(HDPECVD)と呼ばれるハイブリッドアプローチがよく使用されます。この方法は、両方の構成の利点を組み合わせています。

誘導結合プラズマ(ICP)源を使用して高密度のリモートプラズマを生成すると同時に、基板ホルダーに別個の容量結合(CCP)バイアスを印加します。これにより、高い成膜速度を維持しながら、表面に衝突するイオンエネルギーに対する独立した制御をエンジニアが行えるようになります。

用途に最適なリアクターの選択

特定の目標によって、理想的なリアクター構成が決まります。

- もし主な焦点が単純さと堅牢な基板への成膜である場合: 直接型の容量結合リアクターが、最も簡単でコスト効率の高い選択肢となることがよくあります。

- もし主な焦点が敏感な材料に対する高品質で損傷のない膜である場合: 基板を直接的なイオン衝撃から保護するために、リモート型の誘導結合リアクターが必要となります。

- もし主な焦点が高成膜速度と膜特性に対する正確な制御を達成することである場合: ハイブリッドHDPECVDシステムは、両手法の利点を組み合わせることで、最も高度な機能を提供します。

直接型とリモート型のプラズマ生成のこの核心的な違いを理解することで、材料とデバイスの目標に合わせた正確な堆積戦略を選択できるようになります。

要約表:

| リアクタータイプ | プラズマ生成 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 直接PECVD | 容量結合プラズマ(CCP) | 基板がプラズマに浸される、イオン衝撃のリスクあり | 単純なプロセス、堅牢な基板 |

| リモートPECVD | 誘導結合プラズマ(ICP) | 基板がプラズマから遮蔽される、よりクリーンな膜 | 高品質コーティング、敏感な材料 |

| ハイブリッドHDPECVD | ICPとCCPを組み合わせる | 高い成膜速度、正確なイオンエネルギー制御 | 速度と品質の両方が求められる高度なアプリケーション |

PECVDプロセスを最適化する準備はできましたか? KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としており、深いカスタマイズが可能です。敏感な材料や高スループットアプリケーション向けに、直接型、リモート型、またはハイブリッドリアクターが必要な場合でも、当社の専門的なR&Dと社内製造が、特注ソリューションを保証します。お客様固有の要件についてご相談いただき、研究室の能力を向上させるために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン