基本的に、アルミナセラミックチューブは、他のほとんどの材料がすぐに故障する環境において、優れた耐久性を提供します。これらは、極度の強度と硬度に、化学的腐食と高温に対する極度の耐性が組み合わされているため、高く評価される高度に設計されたソリューションです。このユニークな組み合わせにより、要求の厳しい産業、化学、ハイテクアプリケーションにおいて不可欠なコンポーネントとなっています。

アルミナセラミックの真の利点は、単一の特性ではなく、極度の硬度、熱安定性、化学的不活性という稀な組み合わせにあります。これにより、金属やプラスチックが性能を発揮できない高温、高摩耗、腐食条件下でも、構造的完全性を維持し、プロセスの純度を保証できます。

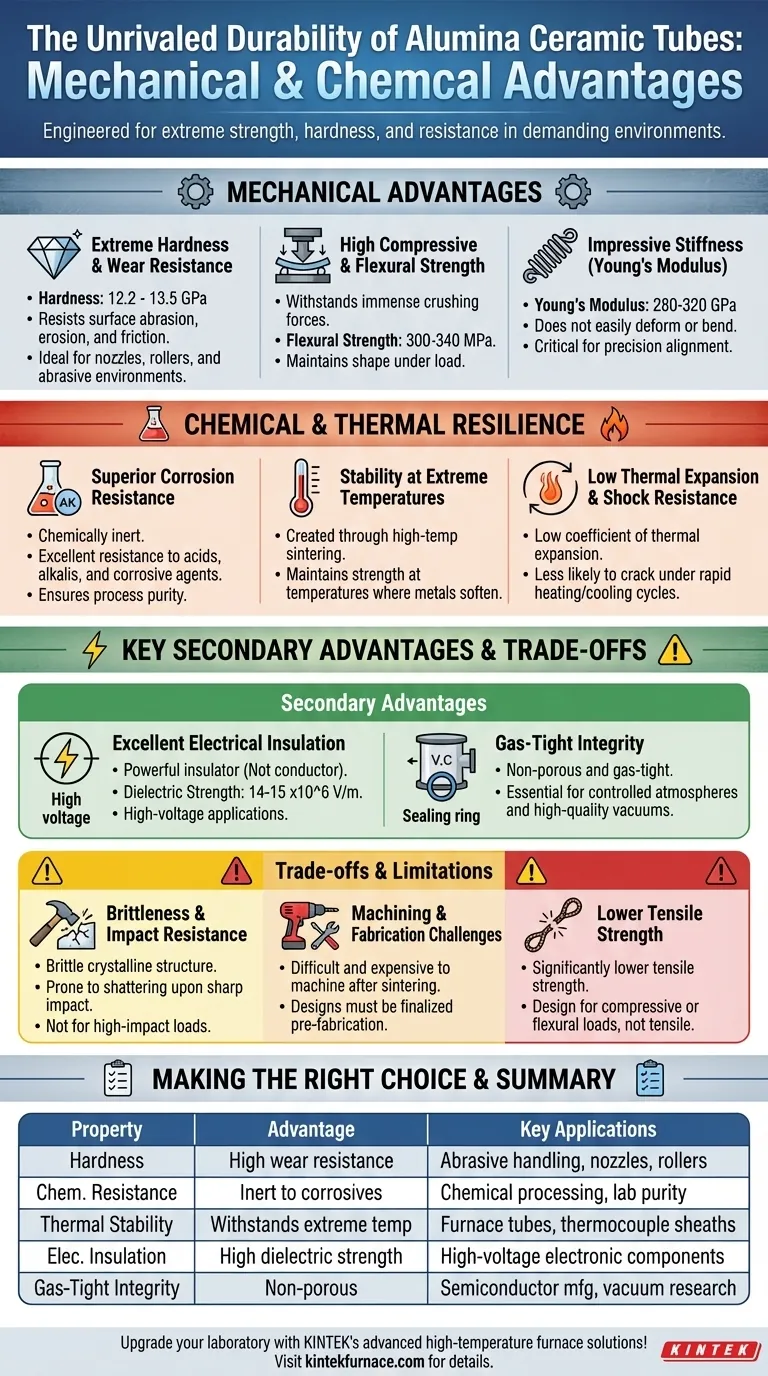

機械的利点の解剖

アルミナの機械的特性は、物理的ストレスに耐える能力を定義するものです。これらは単なる抽象的な数値ではなく、現場での信頼性と長寿命に直接反映されます。

極度の硬度と耐摩耗性

アルミナは例外的に硬い材料であり、硬度は12.2~13.5 GPaです。これにより、表面の摩耗、侵食、摩擦に対する高い耐性が生まれます。

実際には、これは、摩耗することなく、保護チューブ、ノズル、ローラーなどの研磨粒子との接触や絶え間ない動きを伴うアプリケーションで優れていることを意味します。

高い圧縮強度と曲げ強度

アルミナチューブは非常に高い圧縮強度を示し、これは粉砕力に耐えても破壊されないことを意味します。

また、良好な曲げ強度(300~340 MPa)も備えており、これは負荷がかかったときに曲がったり折れたりする能力です。これにより、チューブは大きな機械的ストレス下でも形状と完全性を維持します。

印象的な剛性(ヤング率)

ヤング率が280~320 GPaであるアルミナは、信じられないほど剛性があります。これは、力が加えられても材料が容易に変形したり、曲がったり、たわんだりしないことを意味します。

この高い剛性は、負荷がかかった状態で正確な寸法と位置合わせを維持することが交渉の余地のない精密なアプリケーションにとって極めて重要です。

化学的・熱的耐性の理解

物理的な強さに加えて、アルミナが化学的・熱的に分解に抵抗する能力は、しばしば最も重要な特徴となります。

優れた耐食性

高純度アルミナは化学的に不活性です。高温であっても、広範囲にわたる酸、アルカリ、その他の腐食性物質による攻撃に対して優れた耐性を示します。

この特性は、システムへの汚染物質の溶出を防ぐことでプロセスの純度を保証するため、化学処理および実験室作業において不可欠です。

極端な温度での安定性

高温焼結プロセスによって作成されたアルミナチューブは、熱環境に耐えるように作られています。金属が軟化または溶解する温度でも、強度と構造を維持します。

これにより、炉チューブ、熱電対シース、冶金および高温製造で使用されるその他のコンポーネントにとって理想的な選択肢となります。

低い熱膨張と耐熱衝撃性

アルミナは熱膨張係数が低く、温度変化によって顕著に膨張または収縮しません (サービス)。

この安定性は、良好な熱伝導性と相まって、強い耐熱衝撃性を与えます。急速な加熱または冷却サイクルにさらされたときにひびが入ったり故障したりする可能性が低くなります。

主な二次的利点

その核となる機械的および化学的強度に加えて、アルミナは、それをユニークで用途の広い材料にする他の特性も提供します。

優れた電気絶縁性

いくつかの誤解に反して、アルミナは導体ではなく、強力な電気絶縁体です。高い絶縁破壊強度(14~15 x10^6 V/m)を持ち、電流の流れを防ぎます。

この特性は熱安定性と相まって、高電圧および高温の電子アプリケーションにおける絶縁体やコンポーネントに最適です。

ガスシール性

アルミナセラミックチューブは、非多孔質でガスシール性があるように製造できます。この不浸透性は、制御された雰囲気や高真空を作り出すために不可欠です。

これは、半導体製造、先端材料研究、高温で純粋で保護された環境が要求されるあらゆるプロセスにおいて重要な要件です。

トレードオフの理解

完璧な材料はありません。アルミナの限界を認識することは、それを成功裏に使用するための鍵です。その最大の強みは、その主な弱点と直接関連しています。

脆性と耐衝撃性

アルミナを非常に硬くするのと同じ結晶構造が、それを脆くもします。鋭い衝撃でへこんだり変形したりする金属とは異なり、アルミナチューブは粉々になる可能性が高くなります。

高い衝撃荷重がかかるアプリケーションや、落下または衝突の危険があるアプリケーションには適していません。

加工と製造の課題

アルミナの極度の硬度は、焼結後に機械加工したり変更したりすることを非常に困難かつ高価にします。

設計は製造前に確定する必要があります。なぜなら、製造後の調整は非現実的だからです。これは設計の柔軟性を制限し、カスタムコンポーネントのコストを増加させる可能性があります。

低い引張強さ

圧縮強度は驚異的ですが、アルミナの引張強さ—引き裂かれることに抵抗する能力—は著しく低いです。これはセラミック材料の古典的な特徴です。

設計においては、荷重が主に圧縮または曲げであり、引張でないことを確認するために注意を払う必要があります。

アプリケーションに最適な選択をする

適切な材料の選択は、その特性と主要な目標を一致させる必要があります。

- 主な焦点が最大の耐久性と耐摩耗性である場合: アルミナの硬度と圧縮強度は、研磨材を扱うローラー、ベアリング、ノズルに最適です。

- 主な焦点が高温での化学的純度である場合: その耐食性、熱安定性、ガスシール性は、炉チューブや化学処理反応器に最適です。

- 主な焦点が高電圧の電気絶縁性である場合: その高い絶縁破壊強度と耐熱性は、過酷な環境での絶縁体に最適な選択肢となります。

- 主な焦点が構造的剛性である場合: アルミナの高いヤング率は優れていますが、固有の脆性を考慮して設計し、衝撃荷重を避ける必要があります。

単一の堅牢なソリューションで、熱、腐食、摩耗の組み合わせを克服することが目標である場合にアルミナを選択してください。

概要表:

| 特性 | 利点 | 主な用途 |

|---|---|---|

| 機械的硬度 | 高い耐摩耗性(12.2~13.5 GPa) | 研磨粒子の取り扱い、ノズル、ローラー |

| 耐薬品性 | 酸、アルカリ、腐食性物質に対して不活性 | 化学処理、実験室での純度維持 |

| 熱安定性 | 劣化することなく極端な温度に耐える | 炉チューブ、熱電対シース、高温製造 |

| 電気絶縁性 | 高い絶縁破壊強度(14~15 x10^6 V/m) | 高電圧および高温の電子部品 |

| ガスシール性 | 非多孔質で制御雰囲気や真空に対応 | 半導体製造、先端材料研究 |

KINTEKの先進的な高温炉ソリューションであなたの研究室をアップグレードしましょう! 優れた研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼性の高いアルミナセラミックチューブとカスタム炉システムを多様なラボに提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに正確に適合することを保証し、高摩耗、腐食性、高温環境における耐久性と性能を向上させます。お客様のプロセスを最適化し、特定の課題に対応するテーラーメイドのソリューションを提供する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 研究用石英管状炉 RTP加熱管状炉