半導体産業において、プラズマ増強化学気相成長法(PECVD)は、二酸化ケイ素や窒化ケイ素などの重要な薄膜をウェーハ上に堆積させるために使用される基本的なプロセスです。これらの膜は、導電層間の必須の絶縁体、完成したチップの保護バリア、およびトランジスタやLEDなどのデバイスの機能性コンポーネントとして機能します。その主な利点は、この成膜を低温で実行できることであり、チップ上に既に作製された構造の完全性を維持できます。

PECVDの核心的な価値は、何を堆積させるかだけでなく、どのように堆積させるかにあります。高温の代わりにエネルギー豊富なプラズマを使用することで、メーカーはウェーハ上の繊細で温度に敏感なコンポーネントを損傷することなく、複雑な多層マイクロチップを構築できます。

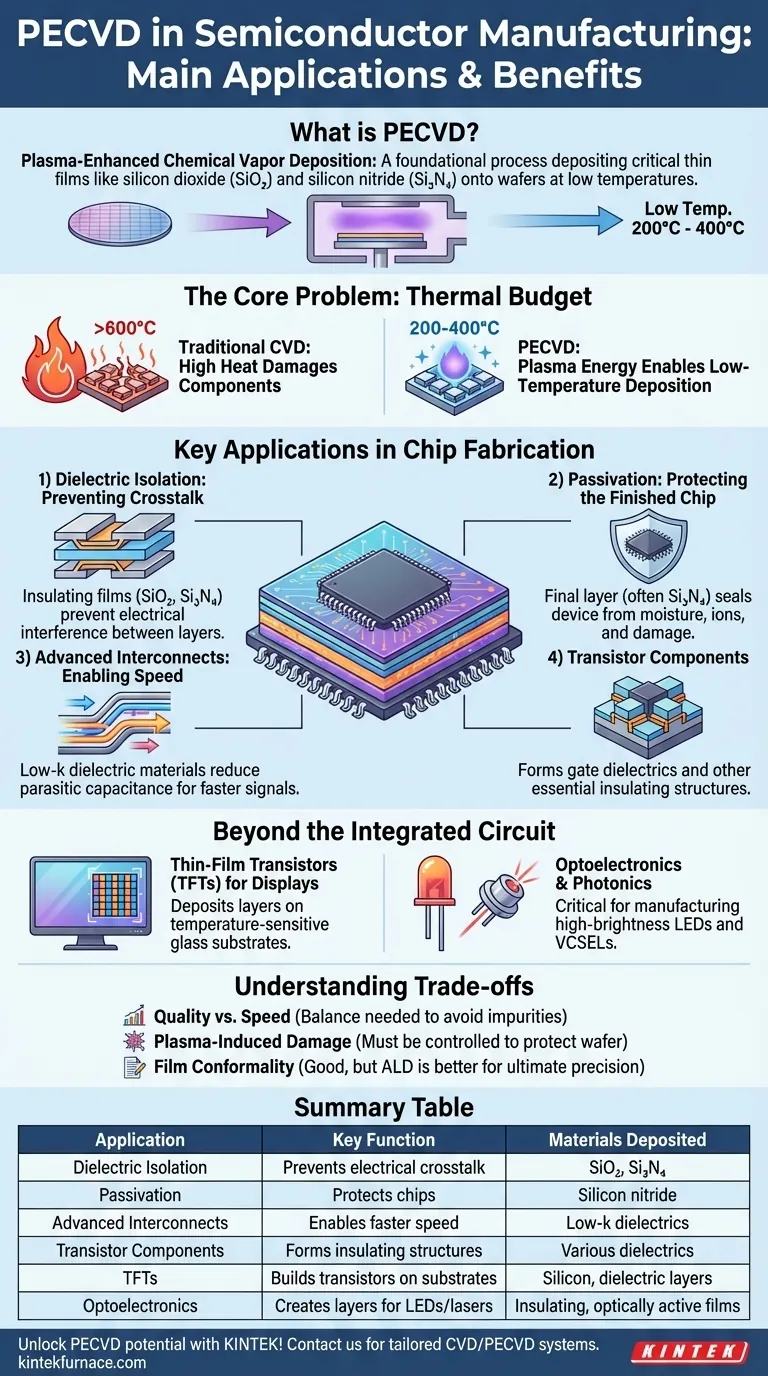

PECVDが解決する中心的な問題:熱バジェット

現代のマイクロチップは、層ごとに垂直に構築されます。中心的な課題は、下の層を溶融させたり変更したりすることなく、新しい層を追加することです。この制約は「熱バジェット」として知られています。

従来のCVDの限界

従来の化学気相成長法(CVD)は、高温(しばしば600℃以上)に依存して、化学反応を起こし、ウェーハ表面に膜を形成するために必要なエネルギーを供給します。

この高温は、現代のチップ製造の多くの段階と互換性がありません。アルミニウム相互接続や精密にドーピングされたトランジスタ領域などのコンポーネントは、そのような温度によって破壊されたり変更されたりします。

プラズマが低温成膜を可能にする方法

PECVDは、反応性の高い種を含むイオン化ガスであるプラズマを生成することにより、高い熱エネルギーの必要性を回避します。

このプラズマが化学反応の活性化エネルギーを提供し、通常200°Cから400°Cの比較的低い温度で高品質の膜を堆積させることができます。これにより、熱バジェットの問題が効果的に解決されます。

チップ製造における主要な用途

PECVDの低温能力は、チップ製造プロセス全体でいくつかの種類の膜を堆積させるために不可欠なものとなっています。

誘電体分離:クロストークの防止

PECVDの最も一般的な用途は、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの絶縁膜を堆積させることです。

これらの誘電体層は、金属配線層間に配置され、クロストークとして知られる現象である電気信号がお互いに干渉するのを防ぎます。この電気的絶縁は、あらゆる集積回路の機能の基本です。

パッシベーション:完成したチップの保護

チップに適用される最後の層は、通常、窒化ケイ素で作られたパッシベーション層です。

この耐久性のある膜は堅牢なバリアとして機能し、パッケージングおよび動作中にデバイスを湿気、移動性イオン、および物理的損傷から密閉します。これにより、チップの長期的な信頼性が大幅に向上します。

先進相互接続:速度の実現

高性能チップでは、信号が配線を伝わる速度が重要です。PECVDは、低誘電率(low-k)誘電体材料を堆積させるために使用されます。

これらの先進的な絶縁体は、従来のSiO₂よりも誘電率(k)が低く、隣接する配線間の寄生容量を低減します。これにより、信号の伝播が速くなり、消費電力が削減されます。

トランジスタコンポーネント

PECVDは、現代のトランジスタの複雑な三次元構造内で、ゲート誘電体やその他の絶縁構造など、トランジスタ自体の一部となる膜を堆積させるためにも使用されます。

集積回路を超えて

PECVDの有用性は、同様の製造原理を共有する他の重要な半導体デバイスにも及びます。

薄膜トランジスタ(TFT)によるディスプレイへの電力供給

現代のLCDおよびOLEDディスプレイは、各ピクセルを制御するためにガラス基板上に構築された薄膜トランジスタ(TFT)の広大なマトリックスに依存しています。

ガラス基板は高温に耐えられないため、PECVDはこれらのトランジスタを構築するために必要なケイ素層と誘電体層を堆積させるための不可欠な方法です。

オプトエレクトロニクスとフォトニクス

PECVDは、高輝度LEDや垂直共振器面発光レーザー(VCSEL)などのオプトエレクトロニクスデバイスの製造に不可欠です。光の生成と管理に必要な絶縁層、パッシベーション層、および光活性層を堆積させるために使用されます。

トレードオフの理解

強力ではありますが、PECVDには妥協点がないわけではありません。熟練したエンジニアは、その利点と限界のバランスを取らなければなりません。

品質 対 速度

PECVDは非常に高い成膜速度を提供し、これは製造スループットにとって優れています。しかし、プロセスを速く実行しすぎると、膜の密度が低くなったり、水素などの不純物が取り込まれたりして、膜の品質が損なわれることがあります。

プラズマ誘起ダメージ

低温成膜を可能にする高エネルギープラズマは、注意深く制御されない場合、ウェーハの表面に物理的または電気的な損傷を引き起こす可能性もあります。この影響を最小限に抑えるために、プロセスパラメータを微調整する必要があります。

膜のコンフォーマリティ

PECVDは良好なコンフォーマリティ(均一性)を提供します。つまり、深いトレンチや複雑な地形の側壁をコーティングできます。しかし、原子レベルでのほぼ完全な被覆を必要とする最も要求の厳しい3D構造については、原子層成膜(ALD)のような他のプロセスの方が優れている場合がありますが、そのペースははるかに遅くなります。

目標に応じた適切な選択

適切な成膜技術の選択は、製造しているデバイスの特定の要件に完全に依存します。

- 多層ICの構築が主な焦点である場合: PECVDは、最初のメタル層が配置された後に必要となる誘電体膜およびパッシベーション膜を堆積させるための業界標準です。

- 最先端の3Dトランジスタのための究極の精度とコンフォーマリティが主な焦点である場合: 最も重要な原子層レベルの膜については、より遅いがより正確なALDのような方法を検討してください。

- ディスプレイや太陽電池の大量生産が主な焦点である場合: PECVDは、低温処理、高い成膜速度、および十分な膜品質の理想的な組み合わせを提供します。

結局のところ、PECVDが成膜プロセスを高温から切り離す能力こそが、複雑で信頼性が高く、高性能な現代のエレクトロニクスの構築を可能にしているのです。

要約表:

| 用途 | 主な機能 | 堆積される材料 |

|---|---|---|

| 誘電体分離 | メタル層間の電気的クロストークを防止 | 二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄) |

| パッシベーション | チップを湿気や損傷から保護 | 窒化ケイ素 |

| 先進相互接続 | 低k誘電体により信号速度を高速化 | 低k誘電体材料 |

| トランジスタコンポーネント | トランジスタ内の絶縁構造を形成 | 様々な誘電体膜 |

| 薄膜トランジスタ(TFT) | 温度に敏感な基板上にトランジスタを構築 | ケイ素層および誘電体層 |

| オプトエレクトロニクス | LEDやレーザー用の層を作成 | 絶縁膜および光活性膜 |

KINTEKでPECVDの可能性を解き放ち、半導体プロジェクトの潜在能力を最大限に引き出しましょう!卓越したR&Dと社内製造を活用し、先進的な高温炉ソリューション(CVD/PECVDシステムを含む)を多様な研究所に提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験要件との正確な整合性を保証し、効率と信頼性を高めます。お客様のイノベーションを前進させる当社のテーラーメイドソリューションについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン