本質的に、多室連続真空炉は、制御された無酸素環境を必要とする大量生産の産業プロセスに使用されます。主な用途には、金属の真空熱処理、粉末冶金部品や金属射出成形部品の真空焼結、複雑な組立品の真空ろう付け、および電子部品や真空断熱容器の脱ガスとシーリングが含まれます。

重要な違いは、これらの炉が「何をするか」だけでなく、「どのように行うか」にあります。単室炉が同じプロセスをバッチ処理で行うのに対し、多室連続炉はそれを自動化された組立ラインのような操作に変換し、大量生産においてスループットとエネルギー効率の大幅な向上をもたらします。

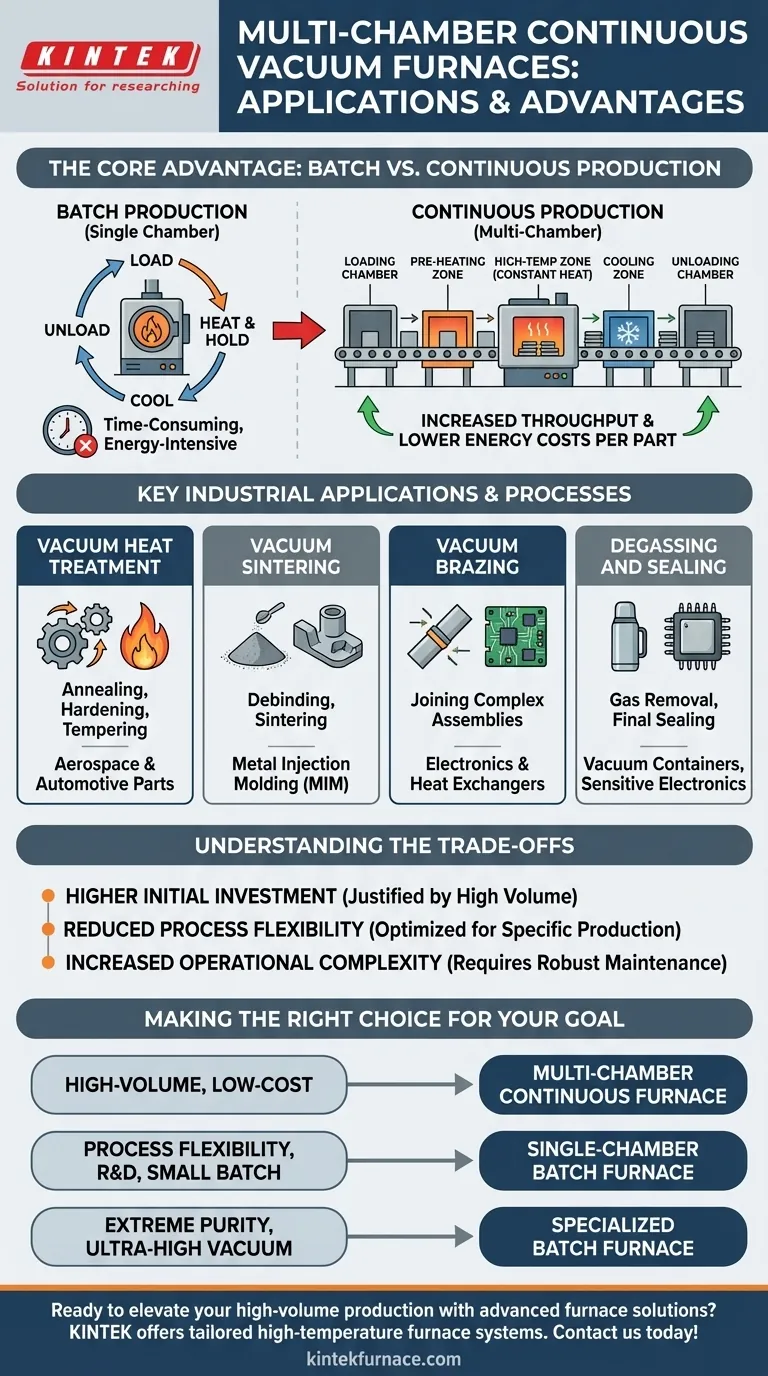

コアとなる利点:バッチ生産から連続生産への移行

多室炉を使用するという決定は、基本的に生産規模に関する戦略的なものです。これは、個別のバッチを処理することから、連続的で中断のない材料の流れを生み出すことへの移行を表します。

連続処理が重要な理由

標準的な単室炉、いわゆる「バッチ」炉は、すべてのステップを1つの場所で実行します。チャンバーに装入し、密閉し、真空引きし、加熱し、保持し、冷却し、排気してからアンロードできます。この熱サイクル全体は時間がかかり、エネルギーを大量に消費します。

多室システムの動作方法

多室連続炉は、このサイクルを特殊化された接続されたモジュール群に分割します。典型的なラインには、装入チャンバー、予熱ゾーン、主要な高温処理ゾーン、冷却ゾーン、およびアンロードチャンバーが含まれます。

部品は、ローラーまたはベルト式の伝達システムによってこれらのモジュール間を移動します。重要なのは、空気圧式ゲートバルブが各チャンバーを隔離しているため、中央の高温ゾーンは、部品が出入りする間も一貫して高温で真空状態を維持できることです。

スループットと効率への影響

この設計は2つの決定的な利点をもたらします。第一に、単一のチャンバーが完全な加熱および冷却サイクルを完了するのを待つ必要がなくなるため、スループットが劇的に向上します。第二に、主要炉を繰り返し冷却・再加熱しないため、部品あたりのエネルギーコストが大幅に削減され、加熱エレメントや断熱材の摩耗やメンテナンスも軽減されます。

主要な産業用途とプロセス

この技術は大量生産を可能にしますが、用途自体が、材料の純度と完全性を確保するために酸化と汚染を防ぐという、真空環境特有の性質を要求します。

真空熱処理

これは材料の物理的および機械的特性を変化させることを含みます。連続炉は、航空宇宙および自動車産業で使用される金属部品の焼きなまし(軟化)、焼入れ、および焼き戻しなどの大量処理に理想的です。

真空焼結

焼結は、粉末材料を熱を用いて固形物に融合させることです。多室炉は、大量の小型で複雑な金属部品を製造する金属射出成形(MIM)業界にとって不可欠です。連続的な流れにより、脱脂(バインダーの除去)と焼結の両方をシームレスなプロセスで実行できます。

真空ろう付け

ろう付けは、2つ以上の金属部品の間にろう材を溶かすことによってそれらを接合します。真空下では、接合部は非常にきれいで強力になります。連続炉は、電子機器や高性能熱交換器のコンポーネントをスケールアップしてろう付けするために使用されます。

脱ガスとシーリング

このプロセスは、材料やデバイスから閉じ込められたガスを除去します。代表的な例は、ステンレス鋼製真空容器(魔法瓶など)の製造や、内部の雰囲気汚染を排除する必要がある敏感な電子デバイスの最終シーリングです。

トレードオフの理解

多室連続システムは強力ですが、すべての問題に適した解決策ではありません。客観的であるためには、その限界を認識する必要があります。

高い初期投資

多室ラインは多額の設備投資を伴います。そのコストはバッチ炉よりもかなり高くなり、この投資は大量生産のニーズによってのみ正当化されます。

プロセスの柔軟性の低下

これらのシステムは通常、特定のプロセスと部品形状に合わせて設計・最適化されています。日々の多様な熱サイクル、部品サイズ、材料に対して容易に再プログラムできるバッチ炉の柔軟性には欠けます。

運用複雑性の増大

ローラー、複数のゲートバルブ、多ゾーン温度制御を備えた連続炉は、より複雑な機械です。ホットゾーンのメンテナンスは減少しますが、システム全体としてより多くの可動部品があり、堅牢な予防保全プログラムが必要になります。

目標に応じた正しい選択

適切な炉タイプの選択は、運用目標と生産量に完全に依存します。

- 部品あたりのコストが低い大量生産に主に焦点を当てる場合: 多室連続炉は、一貫性があり反復可能なプロセスを実現するための決定的な選択肢です。

- プロセスの柔軟性、R&D、または小バッチのカスタム作業に主に焦点を当てる場合: 単室バッチ炉は、必要な俊敏性と低い初期コストを提供します。

- 極度の純度と超高真空レベルに主に焦点を当てる場合: 半導体結晶成長などの用途では、単一の静的チャンバーで最高の真空を維持することがより簡単であるため、特殊なバッチ炉が好まれることがよくあります。

最終的に、連続処理とバッチ処理の根本的な違いを理解することで、機器への投資と長期的な生産戦略を整合させることができます。

要約表:

| 用途 | 主要プロセス | 産業 |

|---|---|---|

| 真空熱処理 | 焼きなまし、焼入れ、焼き戻し | 航空宇宙、自動車 |

| 真空焼結 | 脱脂、焼結 | 金属射出成形(MIM) |

| 真空ろう付け | ろう材による接合 | 電子機器、熱交換器 |

| 脱ガスとシーリング | ガス除去、シーリング | 真空容器、電子機器 |

高度な炉ソリューションで大量生産を向上させる準備はできていますか? KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室向けにカスタマイズされた高温炉システムを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験ニーズに正確に対応するための強力な深層カスタマイズ機能によって強化されています。詳細については今すぐお問い合わせいただき、当社の専門知識がお客様のスループットと効率をどのように向上させられるかをご相談ください!

ビジュアルガイド