真空焼入れ炉の主要な仕様は、その性能、容量、処理できる材料の種類を定義します。これらには、炉のタイプとホットゾーンの設計、温度範囲(通常は最大1200°C)、真空度(約10⁻² mbar)、使用される真空システムのタイプ、および最大16バールに達するガスの焼入れ能力の圧力が含まれます。

真空焼入れ炉の選択は、最高の仕様を見つけることではなく、真空ポンプから焼入れ圧力に至るまで、正確な制御セットを特定の冶金学的目標に適合させることです。適切な炉は、熱処理プロセス全体を通じて制御を提供し、一貫した品質と部品の歪みの最小化を保証します。

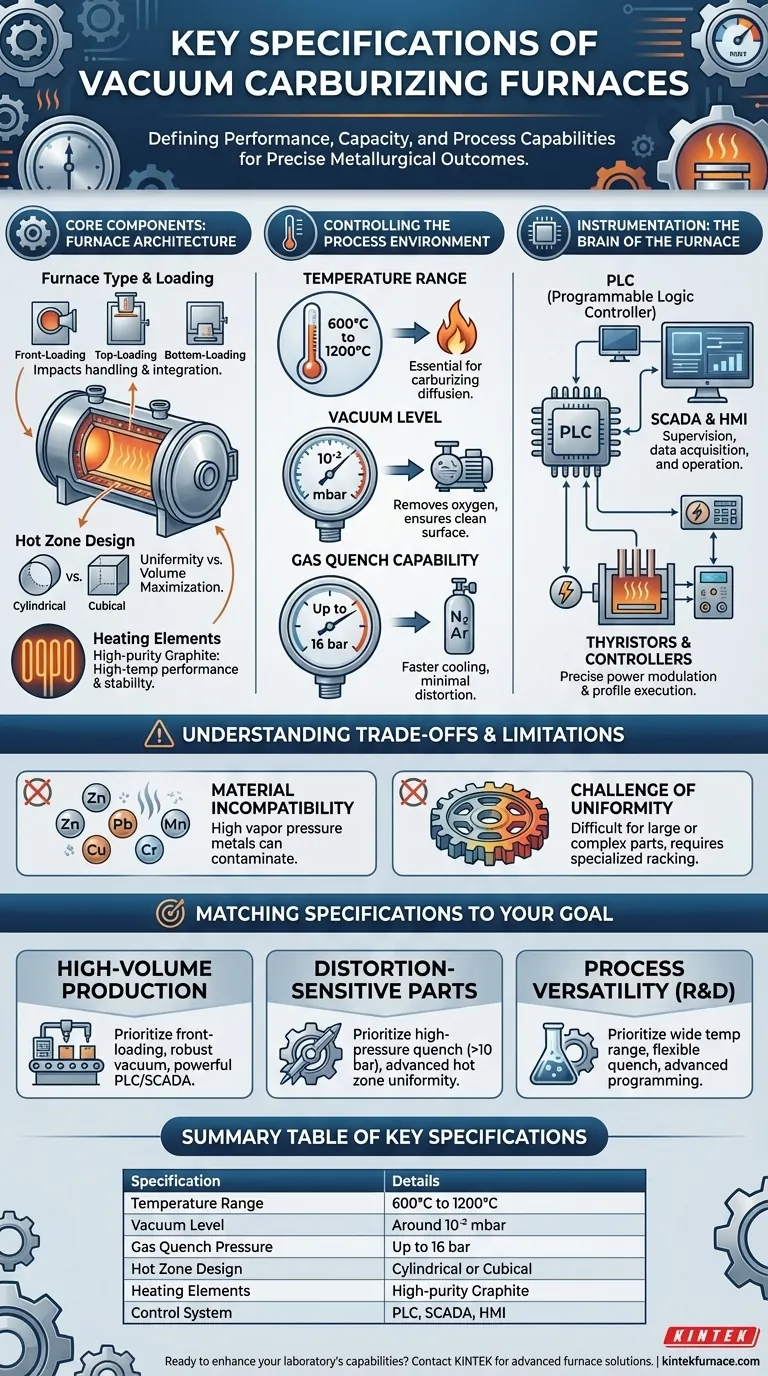

コアコンポーネント:炉のアーキテクチャ

炉の物理的な設計は、そのワークフロー、容量、加熱効率を決定します。これらの基本的な選択は、システムに入るすべての部品に影響を与えます。

炉のタイプと装填構成

炉の設計は通常「コールドウォール」であり、外側の容器は冷たいままです。前部装填、上部装填、または下部装填といった装填方法は、材料の取り扱い、床面積、自動化された生産ラインとの統合に影響を与える主要な仕様です。

ホットゾーンの設計

ホットゾーンは加熱が行われる場所です。それは一般的に円筒形または立方体のいずれかです。円筒形のゾーンは温度均一性が良好な場合が多いですが、立方体のゾーンは部品の積み重ねや配置のために使用可能な容量を最大化できます。

発熱体

高純度の黒鉛発熱体は、これらの炉の標準です。それらは優れた高温性能、速い昇温速度、および真空環境下での長期的な安定性を提供します。

プロセスの環境制御

真空焼入れの独自の利点は、炉の内部雰囲気、温度、冷却サイクルの正確な操作から生まれます。

温度範囲

典型的な動作範囲は600°Cから1200°Cです。この範囲は、浸炭中の炭素の鋼の表面への拡散に必要な高温を含む、熱処理のさまざまな段階に対応するために不可欠です。

真空システムとレベル

真空システム、多くの場合ルーツポンプと組み合わせたロータリーポンプまたは拡散ポンプは、約10⁻² mbarの低圧環境を作り出します。この真空は焼入れそのもののためのものではなく、酸素などの大気汚染物質を除去し、均一で高品質な浸炭層のために完全にきれいな表面を保証するためのものです。

ガス焼入れ能力

真空炉は油の代わりに、高圧の不活性ガス(窒素やアルゴンなど)を使用して部品を冷却します。ガス焼入れ圧力は最大16バールまで指定でき、これは重要なパラメーターです。圧力が高ければ速い冷却が可能になり、低合金鋼の焼入れが可能になり、歪みを最小限に抑えるための調整可能な焼入れ強度を提供します。

計測機器:炉の頭脳

最新の炉は、CQI 9のような厳格な業界標準を満たすために不可欠な、各サイクルが正確で再現性があることを保証するために、洗練された制御システムに依存しています。

プロセス自動化

制御はプログラマブルロジックコントローラ(PLC)によって管理され、多くの場合、監視とデータ収集のためのSCADAおよび操作のためのHMI(ヒューマン・マシン・インターフェース)と組み合わされます。このスイートは、プロセスの自動化、トレーサビリティ、および一貫性を保証します。

温度およびプロセス制御

サイリスタは発熱体への正確な電力変調を提供し、プログラマブル温度コントローラとレコーダーは、所望の冶金学的結果に必要な正確な加熱および冷却プロファイルを実行し文書化します。

トレードオフと制限の理解

真空焼入れ技術は強力ですが、万能の解決策ではありません。その制限を理解することが、成功裡な導入の鍵となります。

材料の非互換性

真空炉は、処理温度で高い飽和蒸気圧を持つ材料の処理には適していません。亜鉛、鉛、銅、マンガン、クロムなどの金属は蒸発し、炉を汚染し、ワークピースの表面特性を変化させる可能性があります。

均一性の課題

非常に大型の部品や複雑な形状の部品に対して、完全に均一な加熱と焼入れを達成することは困難な場合があります。これには、すべての表面が均等に処理されることを保証するために、特殊な部品ラック、高度な炉バッフル、および慎重に設計されたガス焼入れノズルが必要になることがよくあります。

目標に炉の仕様を合わせる

理想的な仕様は、完全にアプリケーションに依存します。あなたの運用にとって最も重要なものに優先順位を付けるために、これらのガイドラインを使用してください。

- もし主な焦点が高容量の生産である場合: 自動化を容易にするためのフロントローディング設計、速い排気サイクルを実現するための堅牢な真空システム、およびプロセスの再現性のための強力なPLC/SCADAシステムを優先してください。

- もし主な焦点が歪みやすい部品(例:航空宇宙用ギア)である場合: 高圧ガス焼入れ(10バール以上)とホットゾーン内の高度な温度均一性制御が、最も重要な仕様となります。

- もし主な焦点がR&Dのためのプロセスの多様性である場合: 幅広い動作温度範囲、柔軟なガス焼入れ圧力設定、および新しいサイクルの簡単なプログラミングを可能にする高度な計測機器を備えた炉を探してください。

結局のところ、これらの仕様を理解することで、熱だけでなく、正確で再現性のある冶金学的結果をもたらす炉を選択できるようになります。

要約表:

| 仕様 | 詳細 |

|---|---|

| 温度範囲 | 600°C ~ 1200°C |

| 真空度 | 約 10⁻² mbar |

| ガス焼入れ圧力 | 最大 16 bar |

| ホットゾーンの設計 | 円筒形または立方体 |

| 発熱体 | 高純度黒鉛 |

| 制御システム | PLC、SCADA、HMI |

精密に設計された高温炉で研究室の能力を高める準備はできましたか? 卓越したR&Dと社内製造を活用し、KINTEKはマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、先進的なソリューションを多様な研究室に提供します。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、優れた性能と信頼性を提供することが保証されます。当社の炉が熱処理プロセスを最適化し、一貫した高品質の結果を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド