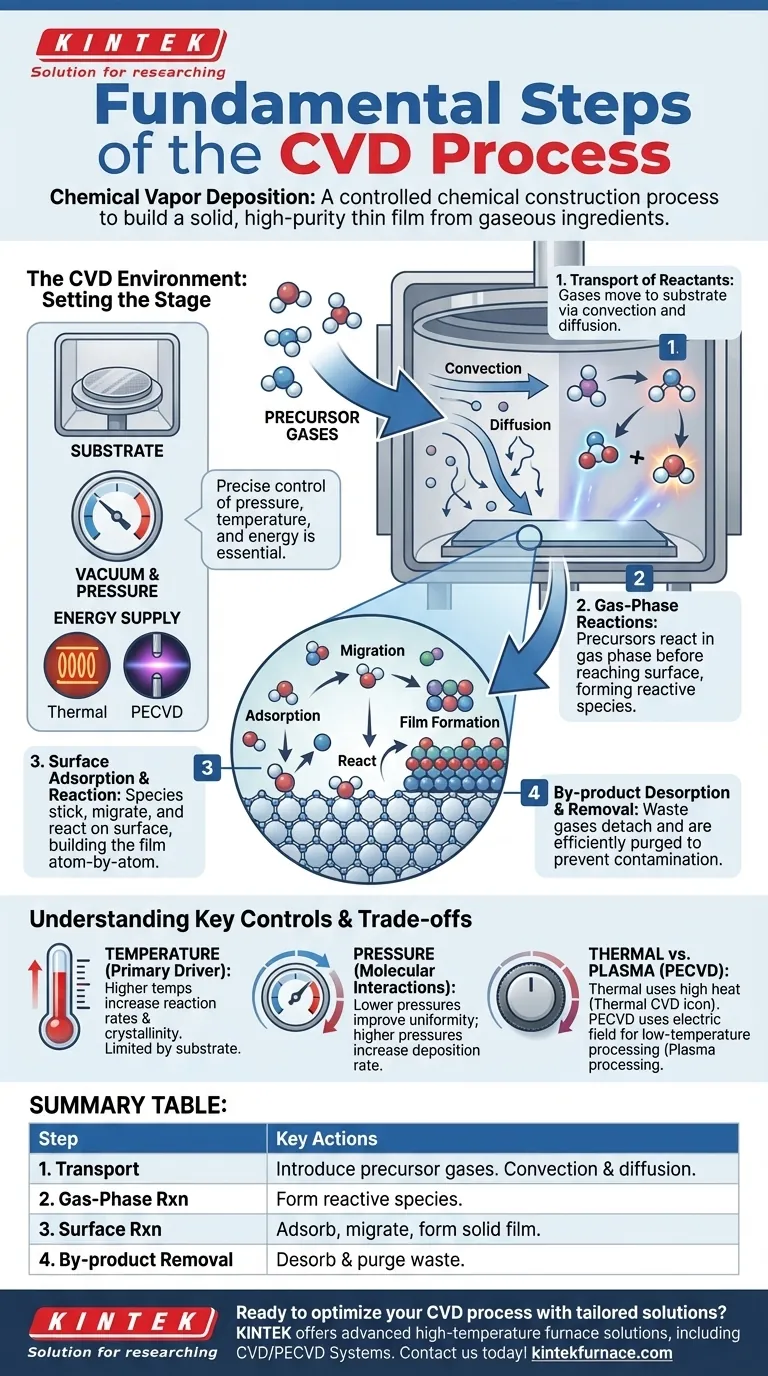

その核心において、化学気相堆積(CVD)は、気体状の成分から固体の高純度薄膜を表面上に形成するための4段階のプロセスです。基本的なステップには、反応性ガスを基板に輸送すること、その基板上またはその近くで化学反応を誘発すること、それらの反応から固体膜を形成すること、そして生成された廃棄物をチャンバーから除去することが含まれます。

化学気相堆積は単なるコーティング技術ではありません。それは制御された化学構築プロセスです。成功は、物理的輸送と化学反応のシーケンスを正確に管理し、気体状態から固体膜へと原子または分子を一つずつ構築することにかかっています。

CVD環境:舞台設定

コアプロセスが始まる前に、環境は完璧に準備されなければなりません。これは膜成長自体の一歩ではありませんが、成功のための重要な前提条件です。

基板とチャンバー

基板(コーティングされる材料)は、密閉された反応チャンバー内に置かれます。チャンバーの環境、主にその圧力と温度は、慎重に制御されます。ほとんどのCVDプロセスは、汚染物質を除去し、反応性ガスの挙動をより良く制御するために、真空下で操作されます。

エネルギーの供給

化学反応にはエネルギーが必要です。従来のCVDでは、このエネルギーは熱であり、基板とチャンバーを数百または数千℃に加熱することで供給されます。プラズマ強化CVD(PECVD)などの他のバリアントでは、エネルギーは反応性プラズマを生成する電界から供給されます。

膜成長の4つのコアステージ

環境が整うと、膜形成プロセスは4つの明確な連続したステージで展開されます。

ステージ1:反応物の輸送

最終膜に必要な原子を含む前駆体ガスがチャンバーに導入されます。これらのガスは、対流(ガスのバルクフロー)と拡散(分子のランダムな動き)という2つの主要なメカニズムを通じて基板表面に向かって輸送されます。

ステージ2:気相反応

前駆体が熱い基板に向かって移動する際、一部は表面に到達する前に気相中で互いに反応することがあります。これにより、最終的な膜形成に不可欠な、新しく高反応性の化学種が生成されることがあります。

ステージ3:表面吸着と反応

これは、実際に膜が形成される最も重要なステージです。気相からの反応性種が基板に到達し、その表面に付着します。これは吸着と呼ばれるプロセスです。吸着後、それらは表面を移動し、エネルギー的に有利な場所を見つけて、それらを固体で安定した材料に変換する化学反応を起こします。

ステージ4:副生成物の脱着と除去

表面での化学反応は、ほとんど常に揮発性の副生成物(廃ガス)を生成します。これらの副生成物は表面から離脱し(脱着)、輸送されてチャンバーからパージされなければなりません。副生成物が効率的に除去されない場合、膜を汚染したり、それ以上の成長を阻害したりする可能性があります。

トレードオフと主要な制御の理解

最終膜の品質、組成、厚さは偶然のものではなく、主要なプロセスパラメータを慎重にバランスさせた直接的な結果です。

温度:主要な駆動力

熱CVDでは、温度が最も重要な制御ノブです。一般に、高温は反応速度を高め、膜の結晶性を向上させることができます。しかし、温度は基板の融点または熱に対する耐性によって制限されます。

圧力:分子間相互作用の制御

チャンバー圧力は、ガス分子の密度とその平均自由行程(分子が別の分子に衝突するまでに移動する平均距離)を決定します。低圧は、不要な気相反応を減らし、膜の均一性を向上させる一方で、高圧は堆積速度を高めることができます。

熱とプラズマのトレードオフ

従来のCVDの大きな制限は、非常に高温が必要であることであり、これによりプラスチックや特定の電子部品のような敏感な基板を損傷する可能性があります。プラズマ強化CVD(PECVD)は、電界を使用して低温プラズマを生成することでこれを解決します。このプラズマは前駆体ガスにエネルギーを与え、著しく低い、安全な温度で堆積を可能にします。

これをあなたのプロジェクトに適用する

CVDパラメータの選択は、最終膜に必要とする特性と基板の制約によって完全に決まります。

- 高純度で結晶性の膜(例:半導体用)が主な焦点の場合:原子が完璧な結晶格子に配置されるエネルギーを提供するために、高温の熱CVDプロセスが必要となることがよくあります。

- 温度に敏感な基板(例:ポリマー)への堆積が主な焦点の場合:下層材料を損傷しないように、プラズマ強化CVD(PECVD)のような低温法を使用する必要があります。

- 精密な厚さ制御と均一性が主な焦点の場合:ガス流量、チャンバー圧力、基板全体の温度分布を細心の注意を払って安定的に制御することが最も重要です。

これらのステップとその制御変数をマスターすることで、ほぼすべての用途に合わせた特定の特性を持つ薄膜を設計することができます。

要約表:

| ステップ | 説明 | 主要なアクション |

|---|---|---|

| 1. 反応物の輸送 | ガスは対流と拡散を介して基板に移動する。 | 前駆体ガスをチャンバーに導入する。 |

| 2. 気相反応 | 前駆体は基板に到達する前に気相で反応する。 | 堆積のために反応性種を形成する。 |

| 3. 表面吸着と反応 | 種は基板に付着し、固体膜を形成する。 | 表面に吸着、移動、反応する。 |

| 4. 副生成物の脱着と除去 | 廃ガスは離脱し、チャンバーからパージされる。 | 汚染を防ぐために副生成物を脱着させる。 |

オーダーメイドのソリューションでCVDプロセスを最適化する準備はできていますか? KINTEKでは、優れたR&Dと自社製造を活かし、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、半導体、ポリマー、その他の材料を扱っているかどうかにかかわらず、お客様独自の実験要件を正確に満たすことを保証します。今すぐお問い合わせください。当社のマッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉などが、お客様の研究室の効率と成果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉