一見すると、脱脂と焼結を一緒に行う複合炉は、部品を冷却して再加熱する必要がなくなるため、エネルギー効率が高いように見えます。しかし、実際のエネルギー消費はそれよりもはるかに複雑であり、炉の設計、プロセス雰囲気、および運用の要求に大きく依存します。

分離型炉と複合型炉の選択は、単純なエネルギー計算ではありません。これは、複合サイクルによる潜在的なエネルギー節約と、分離された専門ユニットが提供する運用上の柔軟性、スループット、およびプロセスの完全性との間の戦略的なトレードオフです。

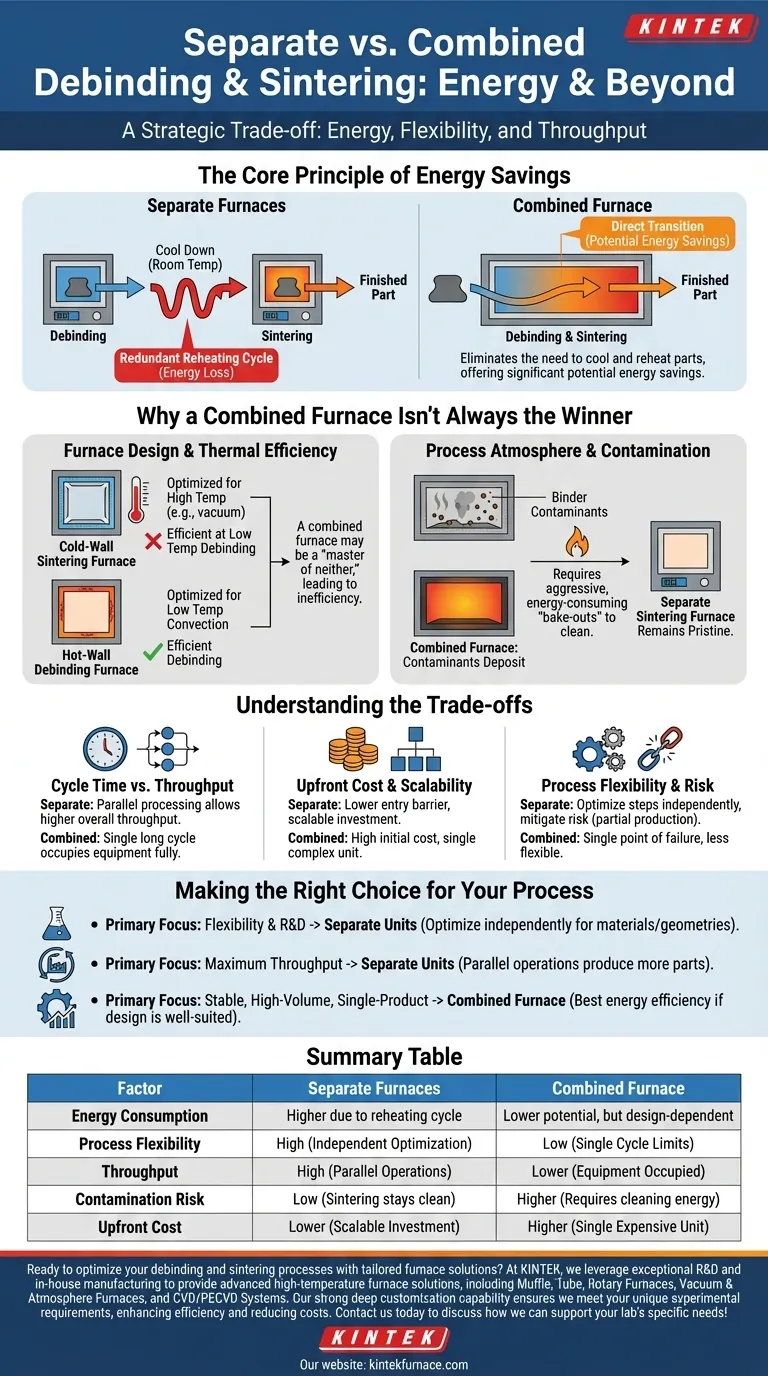

エネルギー節約の基本原則

複合脱脂・焼結炉の主な利点は、冗長な加熱・冷却サイクルを回避できる点です。

再加熱サイクルの排除

2つの炉を使用する設定では、脱脂後に部品を完全に冷却してから、焼結炉で室温から再加熱するために移動させる必要があります。

複合炉では、低温の脱脂フェーズから高温の焼結フェーズへ直接移行します。この熱サイクル全体を省略することが、潜在的なエネルギー節約の最大の源泉となります。

複合炉が常に最良の選択ではない理由

理論上の節約にもかかわらず、複合炉が非効率的または実用的でなくなる要因がいくつかあり、結果的により多くのエネルギーを消費したり、その他の運用コストが発生したりすることがあります。

炉の設計と熱効率

異なる炉タイプは、異なる熱処理プロセスに最適化されています。両方を実行できるように設計された炉は、どちらの専門性においても優れていない可能性があります。

例えば、多くの高温焼結炉はコールドウォール設計(グラファイト炉など)です。これらは真空中で非常に高温に達するのには非常に効率的ですが、熱脱脂のような低温で対流が支配的なプロセスにはそれほど効率的ではありません。

そのような炉を脱脂に使用すると、専用の効率的なホットウォール脱脂炉を使用するよりもエネルギー消費が高くなり、再加熱サイクルを省略することによる節約分が相殺されてしまう可能性があります。

プロセス雰囲気と汚染

脱脂工程では、かなりの量のバインダー汚染物質が放出されます。複合炉では、これらの汚染物質が炉の内部高温ゾーンや断熱材に堆積する可能性があります。

これにより、運転の合間に積極的な洗浄サイクルや「ベークアウト」が必要となり、これにはかなりのエネルギーと時間が消費されます。分離型システムでは、焼結炉は清浄に保たれ、追加のエネルギー使用なしに部品の品質とプロセスの整合性が保証されます。

トレードオフの理解

エネルギー消費はパズルのほんの一部に過ぎません。全体的な分析を行うには、他の重要な運用要因と天秤にかける必要があります。

サイクルタイム 対 スループット

複合炉は、単一の長いプロセスサイクルに固定されます。1バッチが稼働している間、装置は完全に占有されます。

2つの分離型炉は並行して動作できます。あるバッチが脱脂されている間に、前のバッチが焼結されている可能性があります。これは、多くの場合、わずかなエネルギー節約よりも重要な財務的推進力である、プラント全体のスループットを劇的に向上させることができます。

初期費用とスケーラビリティ

分離型炉は参入障壁が低くなります。専用の脱脂炉は、通常、高温焼結炉よりも安価です。

これにより、運用を段階的にスケールアップできます。1台の焼結炉と複数の脱脂ユニットから始めて、必要に応じてキャパシティを追加できます。もう1台の大型で複雑で高価な複合機械に投資する必要はありません。

プロセスの柔軟性とリスク

分離型ユニットは比類のない柔軟性を提供します。妥協することなく、ある部品の脱脂サイクルと別の部品の焼結サイクルを最適化できます。

この設定はリスクも軽減します。複合ユニットのメンテナンスが必要になった場合、生産ライン全体が停止します。2つの分離型炉のうち1台が故障した場合でも、部分的な生産を維持したり、部品をキューに入れることができるため、ダウンタイムの影響を最小限に抑えることができます。

プロセスに最適な選択をする

あなたの決定は、単なる単純なエネルギー計算ではなく、あなたの主な運用目標によって導かれるべきです。

- プロセスの柔軟性と研究開発が主な焦点である場合: 分離型ユニットが優れた選択肢であり、異なる材料や形状に合わせて各ステップを独立して最適化できます。

- 最大の処理能力が主な焦点である場合: 複数の分離型炉を並行して稼働させる方が、単一の複合ユニットよりも、1日あたりの処理点数がほぼ常に多くなります。

- 安定した大量生産の一貫した製品ラインが主な焦点である場合: 複合炉は、その設計が特定のプロセスに十分適している限り、最高のエネルギー効率と最低の人件費を提供できます。

あなたの特定の生産目標をこれらの基本原則と照らし合わせて分析することで、あなたの運用にとって最も効率的で費用対効果の高い炉構成を自信を持って選択できます。

要約表:

| 要素 | 分離型炉 | 複合炉 |

|---|---|---|

| エネルギー消費 | 再加熱サイクルにより高い | 潜在的に低いが、設計に依存する |

| プロセス柔軟性 | 高い、独立した最適化が可能 | 低い、単一サイクルにより調整が制限される |

| スループット | 並行操作により高い | バッチごとに装置が占有されるため低い |

| 汚染リスク | 低い、焼結炉がクリーンに保たれる | 高い、洗浄にエネルギーが必要 |

| 初期費用 | 低い、スケーラブルな投資 | 高い、単一の高価なユニット |

カスタマイズされた炉ソリューションで脱脂および焼結プロセスを最適化する準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を満たし、効率を向上させ、コストを削減することが保証されます。お客様のラボの特定のニーズをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉