化学気相成長(CVD)は、密着性が高く均一なコーティングを作成することで有名ですが、万能なソリューションではありません。その主な欠点は、プロセスの要求の厳しい性質、具体的には高温への依存、有害な副産物の生成、および必要な装置の固有の複雑さとコストに起因しています。これらの要因は、特定の材料や用途での使用を著しく制限する可能性があります。

CVDの欠点は、コーティングの最終的な品質というよりも、厳格なプロセス要件に関するものです。高温、有毒な副産物、およびプロセス変数への感度が、基板の選択、操作の安全性、および全体的なコストに大きな制約を生み出します。

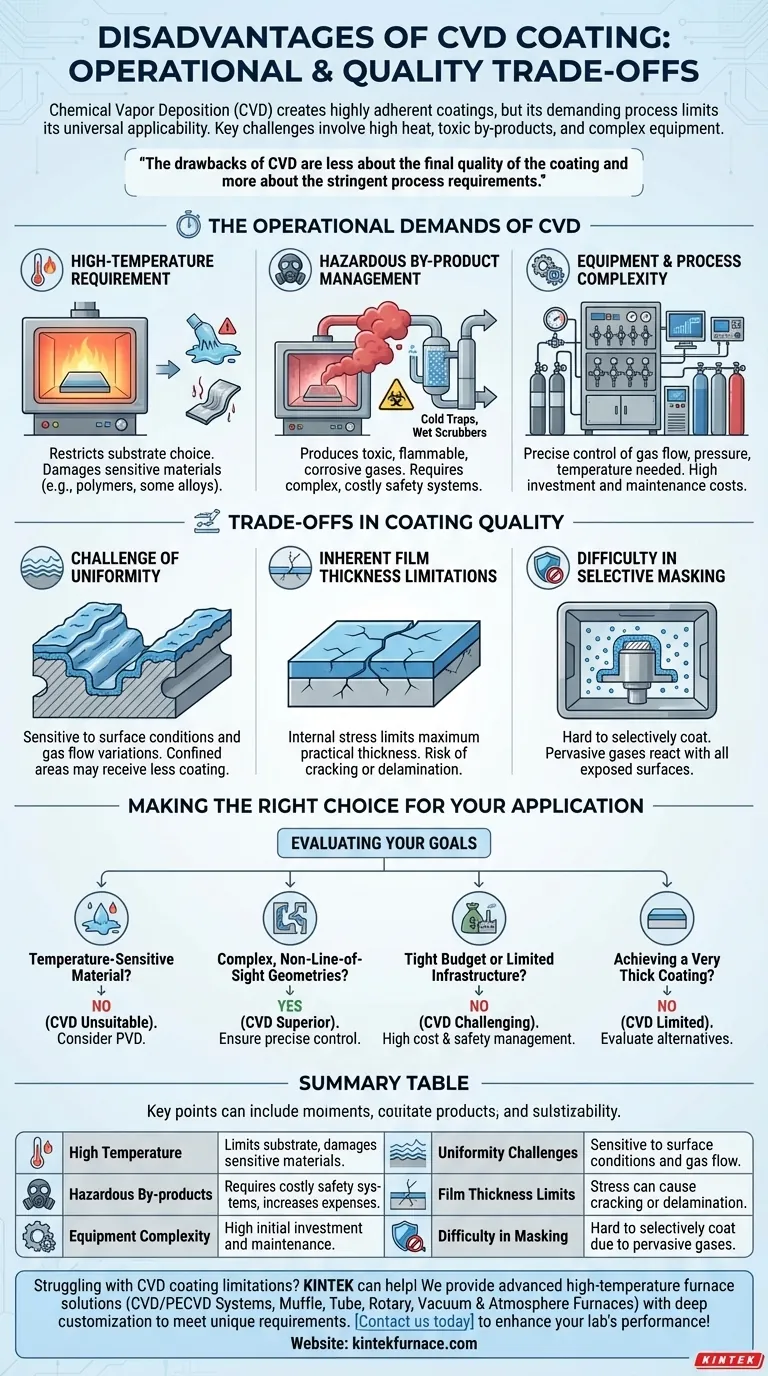

CVDの運用上の要求

CVDの主要な課題は、コーティングを作成するために使用する化学反応に直接関係しています。これらの運用上の要求を理解することは、それがあなたのプロジェクトに適したプロセスであるかどうかを特定するための鍵です。

高温要件

CVDプロセスは、前駆体ガスと基板表面との間の化学反応を促進するために、多くの場合真空チャンバー内で高温に依存します。

この熱はプロセスにとって不可欠ですが、直ちにコーティングできる材料の種類を制限します。多くのポリマーや特定の金属合金など、高温に敏感な基板は、損傷、変形、またはその他の方法で損なわれる可能性があります。

有害な副産物の管理

コーティングを形成する化学反応は、副産物も生成します。これらのガスは、しばしば有毒、可燃性、または腐食性であり、重大な安全性および環境リスクをもたらします。

これらの副産物の管理は必須です。これは、コールドトラップ、ウェットスクラバー、またはケミカルトラップなどの複雑で費用のかかるシステムを必要とし、廃水ストリームを中和するために、初期投資と継続的な運用費用の両方を増加させます。

装置とプロセスの複雑さ

CVDシステムは、単なる加熱されたチャンバーではありません。前駆体ガスの流量、圧力、温度を正確に制御する必要があり、物理気相成長(PVD)などの代替手段と比較して、装置の操作と維持に本質的に複雑で高価です。

コーティング品質におけるトレードオフの理解

CVDは優れたコーティングを生成できますが、理想的な結果を達成するにはバランスが重要です。プロセスは、最終製品に影響を与える可能性のあるいくつかの変数に敏感です。

均一性の達成という課題

CVDの主な利点は、複雑な非直視的な形状を均一にコーティングできることです。しかし、これは自動ではありません。

粗い表面と研磨された表面の違いなど、部品の表面状態のばらつきが結果に影響を与える可能性があります。さらに、狭い穴の内部などの限られた領域では、ガス流量と反応速度が完全に最適化されていない場合、コーティングが少なくなる可能性があります。

固有の膜厚制限

コーティング層を形成するプロセスは、膜内に内部応力を生じさせます。このコーティング応力は、実用的に適用できる最大厚さを制限します。過度に厚いコーティングを作成しようとすると、ひび割れや剥離につながる可能性があります。

選択的マスキングの難しさ

CVDはチャンバー全体を満たす反応性ガスに依存するため、コーティングしたくない部品の特定の領域をマスキングすることは困難です。ガスの浸透性により、必要な温度に達した露出した表面と反応するため、選択的コーティングは重大な課題となります。

用途に適した選択をする

CVDの利点とこれらの欠点を比較検討することは、適切なコーティング技術を選択するために不可欠です。主な目標によって、その欠点が許容できるトレードオフであるかどうかが決まります。

- 温度に敏感な材料のコーティングが主な焦点である場合:CVDはその高い処理温度のためにおそらく不向きであり、PVDのような低温プロセスを検討する必要があります。

- 複雑な非直視的な内部形状のコーティングが主な焦点である場合:CVDは優れた選択肢ですが、均一性を確保するためにプロセス変数を正確に制御できることが条件です。

- 厳しい予算や限られた施設インフラストラクチャの管理が主な焦点である場合:高い設備投資コストと有害廃棄物管理の必要性により、CVDはより困難で高価な選択肢となります。

- 非常に厚いコーティングの達成が主な焦点である場合:CVD膜の固有の応力が制限要因となる可能性があり、代替の堆積方法を評価する必要があります。

これらの基本的な限界を理解することで、CVDの強力な機能がプロジェクトの特定の制約と一致するかどうかを正確に判断できます。

まとめ表:

| 欠点 | 主な影響 |

|---|---|

| 高温 | 基板の選択を制限し、敏感な材料を損傷する可能性がある |

| 有害な副産物 | 費用のかかる安全システムが必要となり、運用費用が増加する |

| 装置の複雑さ | 高い初期投資とメンテナンス費用 |

| 均一性の課題 | 表面状態やガス流量の変動に敏感 |

| 膜厚制限 | コーティング応力により、ひび割れや剥離が発生する可能性がある |

| マスキングの難しさ | 浸透性ガスにより、特定の領域を選択的にコーティングするのが困難 |

CVDコーティングの限界でお困りですか? KINTEKがお手伝いします!優れたR&Dと社内製造を活用し、CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉などの高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ機能により、お客様固有の実験要件を正確に満たし、テーラーメイドの効率的なセットアップで課題を克服します。今すぐお問い合わせください。研究室のパフォーマンスを向上させ、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉