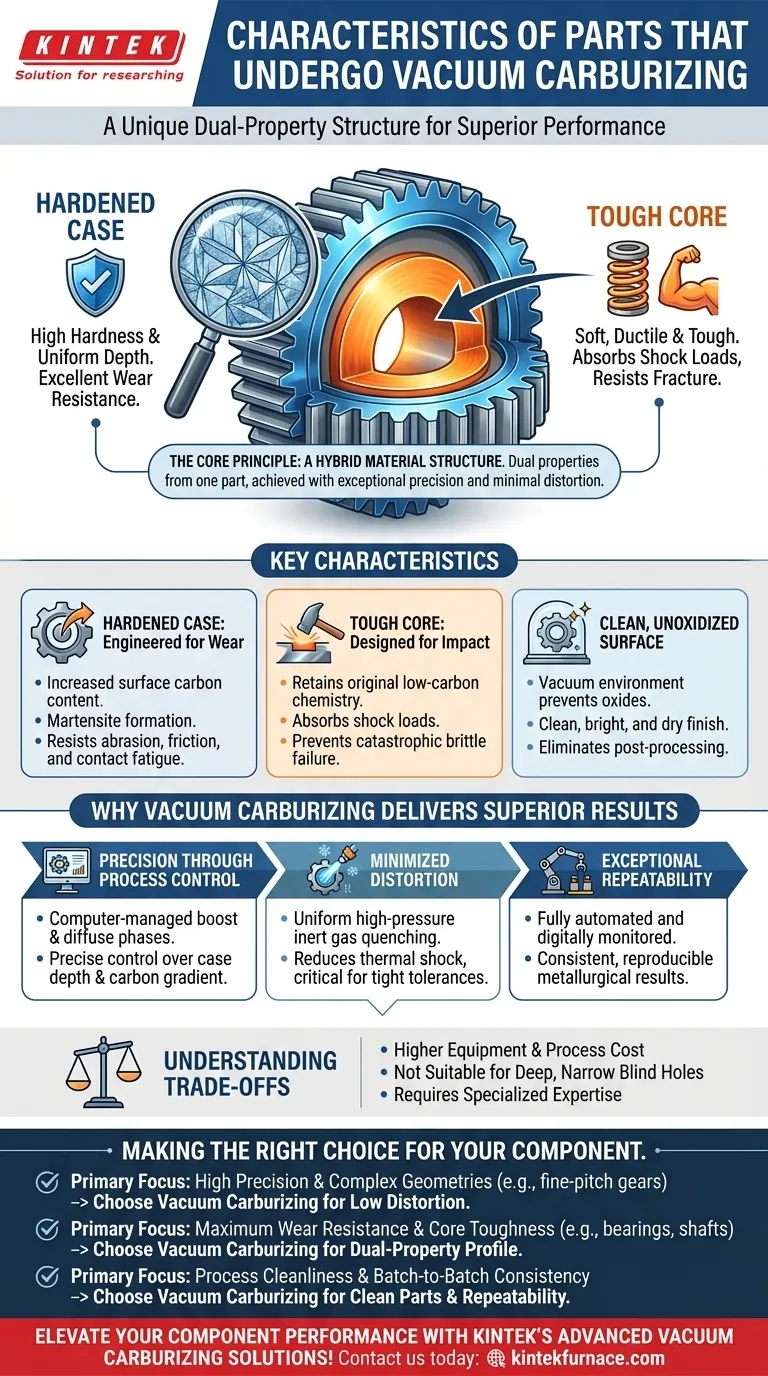

真空焼入れを行う部品は、ユニークで非常に望ましい二重特性構造によって定義されます。これらは、ケースとして知られる極度に硬く耐摩耗性のある表面層を持ち、部品の内部、すなわちコアは柔らかく、延性があり、靭性を保ちます。この組み合わせにより、部品は負荷がかかっても脆くなり破壊されやすくなることなく、著しい表面摩耗と接触応力に耐えることができます。

真空焼入れの核となる利点は、単に部品を硬化させることではなく、硬い耐摩耗性の「表皮」と靭性のある衝撃吸収性の「心臓部」という、明確に区別された最適化された材料プロファイルを持つ部品を作り出すことです。これは、複雑な高性能部品にとって重要な要素である、卓越した精度と最小限の部品変形によって達成されます。

コア原理:ハイブリッド材料構造

真空焼入れ(LPC:低圧浸炭とも呼ばれる)は、鋼部品の表面を根本的に変化させるケース硬化プロセスです。これにより、単一の塊状部品から複合材のような構造が生成されます。

硬化ケース:耐摩耗性のために設計された部分

このプロセスでは、高度に制御された真空環境下で炭素原子を鋼の表面に拡散させます。これにより、表面でのみ炭素含有量が増加し、焼入れ後に非常に硬いマルテンサイト層が形成されます。

このケースは、高い硬度と均一な深さが特徴であり、摩耗、摩擦、接触疲労に対して優れた耐性を提供します。

靭性コア:衝撃と疲労のために設計された部分

部品の内部は炭素拡散の影響を受けません。元の低炭素化学組成を維持するため、はるかに柔らかく延性のあるコアが得られます。

この靭性コアは、部品の全体的な耐久性にとって極めて重要であり、衝撃荷重を吸収し、表面に発生する可能性のある亀裂の伝播に抵抗することを可能にします。これにより、破滅的な脆性破壊を防ぎます。

クリーンで酸化されていない表面

プロセス全体が真空中で行われるため、部品は高温で酸素にさらされることがありません。これにより、表面酸化物の生成が完全に防止されます。

得られた部品はクリーンで光沢があり、乾燥しており、多くの場合、ショットブラストや洗浄といった後処理工程が不要になります。

真空焼入れが優れた結果をもたらす理由

最終的な部品の特性は、真空焼入れプロセスの本質的な精度から直接もたらされます。これは、従来の雰囲気焼入れでは達成できないレベルの制御を提供します。

プロセス制御による精度

最新の真空炉は、温度、真空度、浸炭ガス(通常はアセチレン)の導入を管理するために高度なコンピューター制御を使用します。プロセスは、「ブースト」フェーズ(ガス導入)と「ディフューズ」フェーズ(炭素の浸透を可能にする)を繰り返します。

この周期的方法により、ケース深さと炭素勾配を正確に制御でき、常に正確に望ましい特性が達成されることが保証されます。

変形の最小化

焼入れ後、部品はオイルのような過酷な液体ではなく、高圧不活性ガス(窒素やヘリウムなど)を使用して焼入れされます。ガス焼入れは、部品をより均一にかつ穏やかに冷却します。

これにより、熱衝撃と部品の変形が大幅に低減され、これはファインピッチギアなどの複雑で公差の厳しい部品にとって決定的な利点となります。

優れた再現性

プロセスの完全に自動化されたデジタル監視された性質により、バッチ内のすべての部品、および時間とともに変化するすべてのバッチが、全く同じ処理を受けることが保証されます。

これにより、非常に一貫性があり再現性の高い冶金学的結果が得られ、安全性が重要な用途や高性能用途にとって不可欠な要件となります。

トレードオフの理解

真空焼入れは強力ですが、万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

高い設備およびプロセスコスト

真空炉は従来の雰囲気炉よりも複雑で、設備投資コストが高くなります。プロセスサイクル時間が長くなることもあり、部品あたりのコスト上昇につながります。

すべての形状に適しているわけではない

変形制御には優れていますが、極端に深く狭いブラインドホールでは、そのような内部のガスの流れに限界があるため、均一な焼入れが困難になる場合があります。

専門的な専門知識が必要

真空焼入れシステムの操作と保守には、真空システム、ガス制御、コンピュータープログラミングを管理するために、より高度な技術的専門知識が必要です。

部品の適切な選択を行う

最終的に、真空焼入れを使用するかどうかの決定は、部品の特定の性能要件によって異なります。

- 主な焦点が高い精度と複雑な形状である場合: 低変形のガス焼入れが厳しい公差を保護するため、真空焼入れが優れた選択肢となります。

- 主な焦点がコアの靭性と組み合わされた最大の耐摩耗性である場合: このプロセスは、ギア、ベアリング、シャフトに必要な二重特性プロファイルを作成するために専門的に設計されています。

- 主な焦点がプロセスの清浄度とバッチ間の整合性である場合: デジタル制御された真空環境は、クリーンな部品と、重要な用途向けの比類のない再現性を提供します。

真空焼入れを選択することは、冶金学的精度、性能、信頼性が譲れない部品を製造するための戦略的な決定です。

要約表:

| 特性 | 説明 |

|---|---|

| 硬化ケース | 耐摩耗性のための高い硬度と均一な深さ |

| 靭性コア | 衝撃吸収のための柔らかく延性のある内部 |

| クリーンな表面 | 光沢のある酸化物フリーの仕上げで、多くの場合後処理が不要 |

| 変形最小化 | 正確なガス焼入れによって達成される |

| 高い再現性 | 安全性が重要な用途に対して一貫した結果 |

KINTEKの高度な真空焼入れソリューションで部品の性能を向上させましょう! 優れた研究開発と社内製造を活用し、当社は真空・雰囲気炉などの多様な高温炉システムを提供し、精度と変形の最小化を実現します。当社の強力な深部カスタマイズ能力により、お客様の独自の実験的ニーズを満たし、優れた耐摩耗性と靭性を持つ部品を提供します。熱処理プロセスを最適化する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド