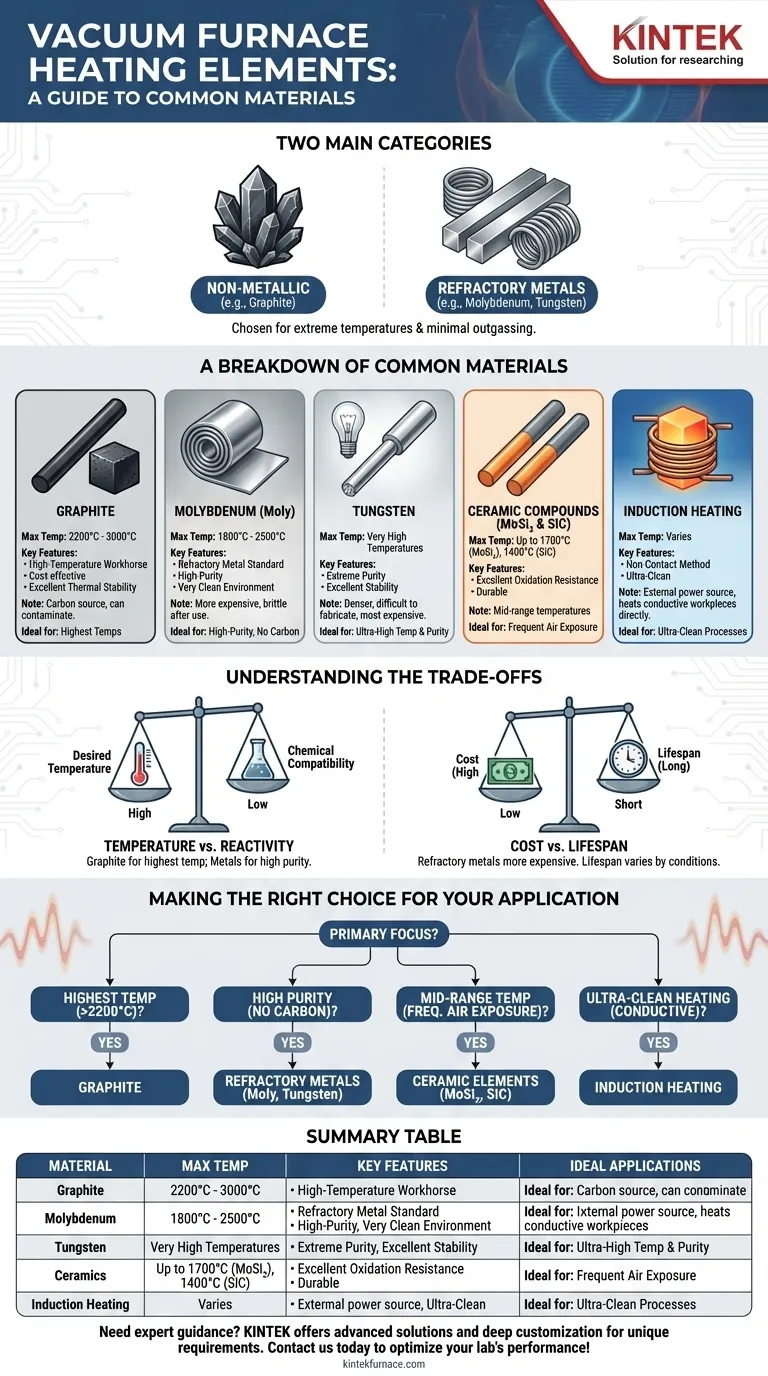

真空炉で最も一般的な発熱体は、極端な温度に耐え、ガスの放出が最小限に抑えられる能力に基づいて選定されます。これらの材料は、グラファイトのような非金属元素と、モリブデンやタングステンなどの耐火金属という2つの主要なカテゴリに分類されます。その他、炭化ケイ素(SiC)や二ケイ化モリブデン(MoSi₂)などのセラミック化合物、および誘導加熱システムといった特殊な選択肢もあります。

発熱体の選択は、最大動作温度とワークロードとの化学的適合性のバランスを取る上で、極めて重要な設計上の決定です。グラファイトは最高温度に適していますが、炭素汚染が許容されない高純度プロセスには耐火金属が不可欠です。

一般的な発熱体材料の内訳

発熱体の材料は、最大温度、真空環境の純度、さまざまな用途への適合性など、炉の能力を直接決定します。

グラファイト:高温での主力材料

グラファイトは、非常に高温の真空炉で最も一般的な材料であり、2200°Cまで安定して動作し、一部の設計では3000°Cに達することもあります。

低コストで複雑な形状への加工が容易であり、優れた熱安定性を持つため、費用対効果の高い選択肢です。ただし、炭素源であり、特定の材料と反応したり汚染したりする可能性があります。

モリブデン(モリー):耐火金属の標準

モリブデンは、グラファイト要素からの炭素が問題となる高純度用途に使用される耐火金属です。非常にクリーンな加熱環境を提供します。

モリブデン発熱体は、約1800°Cまでの温度で効果的であり、一部の特殊な加熱ゾーン設計では、最高2500°Cに達することもあります。グラファイトよりも高価であり、高温使用後に脆くなります。

タングステン:究極の純度と温度のために

タングステンも耐火金属であり、プロセスの温度がモリブデンの通常の動作限界を超える場合に選ばれることが多いです。非常に高い温度でも優れた安定性と純度を提供します。

モリブデンよりも密度が高く、加工が難しく、高価であるため、タングステンは通常、最も要求の厳しい高純度および超高温用途に限定して使用されます。

セラミック化合物(MoSi₂ & SiC)

二ケイ化モリブデン(MoSi₂)と炭化ケイ素(SiC)は、主に中温域、通常それぞれ1700°Cおよび1400°Cまでの温度で動作する炉に使用されるセラミックベースの発熱体です。

主な利点は、優れた耐酸化性であり、頻繁にサイクル運転される炉や空気中に曝される炉で非常に耐久性があります。

誘導加熱:根本的に異なるアプローチ

誘導加熱は発熱体材料ではなく、加熱方法です。水冷式の外部銅コイルが強力な磁場を生成し、導電性のワークピースまたはチャンバー内のグラファイトサセプタを直接加熱します。

電源が加熱ゾーンの外にあるため、抵抗発熱体からの潜在的な汚染を避ける必要がある超クリーンプロセスに最適です。

トレードオフの理解

適切な発熱体を選択するには、温度チャートを見るだけでなく、システム全体と真空環境内での潜在的な相互作用を考慮する必要があります。

温度 vs. 反応性

最も重要なトレードオフは、望ましい温度と化学的適合性の間です。グラファイトは最高の温度を達成できますが、環境に炭素を導入するため、特定の合金やセラミックの処理には不適です。このような場合、モリブデンなどの金属発熱体が必要となりますが、わずかに低い温度上限を持つことがあります。

コスト vs. 寿命

グラファイトは一般的に最も安価な発熱体材料です。モリブデンやタングステンなどの耐火金属は大幅に高価です。発熱体の寿命は、動作温度、熱サイクルの頻度、真空チャンバー内の汚染物質への曝露に大きく影響されます。

システム統合と電力

発熱体は、通常、サイリスタ(SCR)または可変リアクタンス変圧器(VRT)などの電源に接続する必要があります。これらのシステムは、加熱ゾーン全体で温度均一性を確保するために複数の制御ゾーンを使用します。

取り付けと絶縁

発熱体は、堅牢なセラミックまたは石英の絶縁体を使用して取り付けられます。これらの絶縁体は清潔に保つことが重要です。炭素の粉塵や凝縮した金属蒸気が蓄積すると、導電経路が形成され、短絡の原因となる可能性があります。グラファイト発熱体は、多くの場合、大きなボルトで固定されたグラファイトブリッジを使用して相互に接続されます。

用途に合った適切な選択

最終的な決定は、熱プロセスの特定の目標によって導かれるべきです。

- 最高の可能な温度(>2200°C)に到達することが主な焦点である場合:グラファイトはほとんど常に最も費用対効果が高く、有能な選択肢です。

- 炭素汚染のない高純度処理が主な焦点である場合:モリブデンやタングステンなどの耐火金属が業界標準です。

- 頻繁な空気曝露を伴う中温域が主な焦点である場合:MoSi₂などのセラミック発熱体は、耐久性のある耐酸化性ソリューションを提供します。

- 導電性ワークピースの超クリーン加熱が主な焦点である場合:誘導加熱システムは、発熱体の汚染を排除する非接触方式を提供します。

発熱体の特性を特定のプロセス温度、雰囲気、純度要件に合わせることで、信頼性と再現性のある結果が保証されます。

概要表:

| 材料 | 最大温度 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| グラファイト | 最大3000°C | 費用対効果が高く、加工が容易、炭素源 | 炭素汚染が許容される高温プロセス(>2200°C) |

| モリブデン | 最大2500°C | 高純度、使用後に脆くなる | 炭素汚染を避ける高純度プロセス |

| タングステン | 非常に高い温度 | 究極の純度、高価、加工が難しい | 超高温および高純度用途 |

| セラミックス(MoSi₂, SiC) | 最大1700°C | 耐酸化性、耐久性 | 頻繁な空気曝露を伴う中温域 |

| 誘導加熱 | 様々 | 非接触、超クリーン | 導電性ワークピースの超クリーン加熱 |

真空炉に適切な発熱体を選択するための専門的なガイダンスが必要ですか?KINTEKは、卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの先進的なソリューションを提供しています。強力な深いカスタマイズ能力により、高温および高純度プロセスの独自の実験要件に正確にお応えします。今すぐお問い合わせください。お客様のラボのパフォーマンスと信頼性を最適化します!

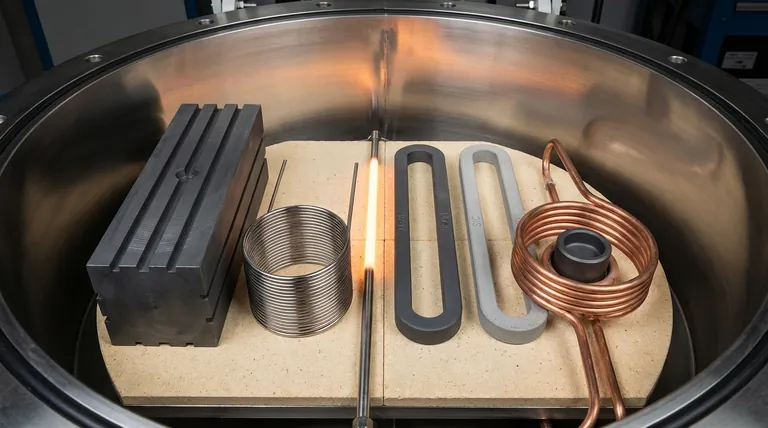

ビジュアルガイド