本質的に、真空ろう付けは、優れた接合品質とプロセス制御を提供します。熱の単純な適用から、高度に制御されたクリーンな冶金学的イベントへと接合プロセスを変換することにより、これらを実現します。その主な利点は、最小限の歪みで強力なフラックス不要の接合を作成できること、異種材料や複雑な材料を接合できること、および熱処理と接合を単一の再現性のあるサイクルに組み合わせる効率性です。

真空ろう付けは、金属を接合する単なる別の方法ではありません。それは包括的な熱処理ソリューションです。その核心的な利点は、真空を使用して清浄な環境を作り出すことであり、従来の方法では達成不可能な温度と化学的性質に対する制御レベルを可能にします。

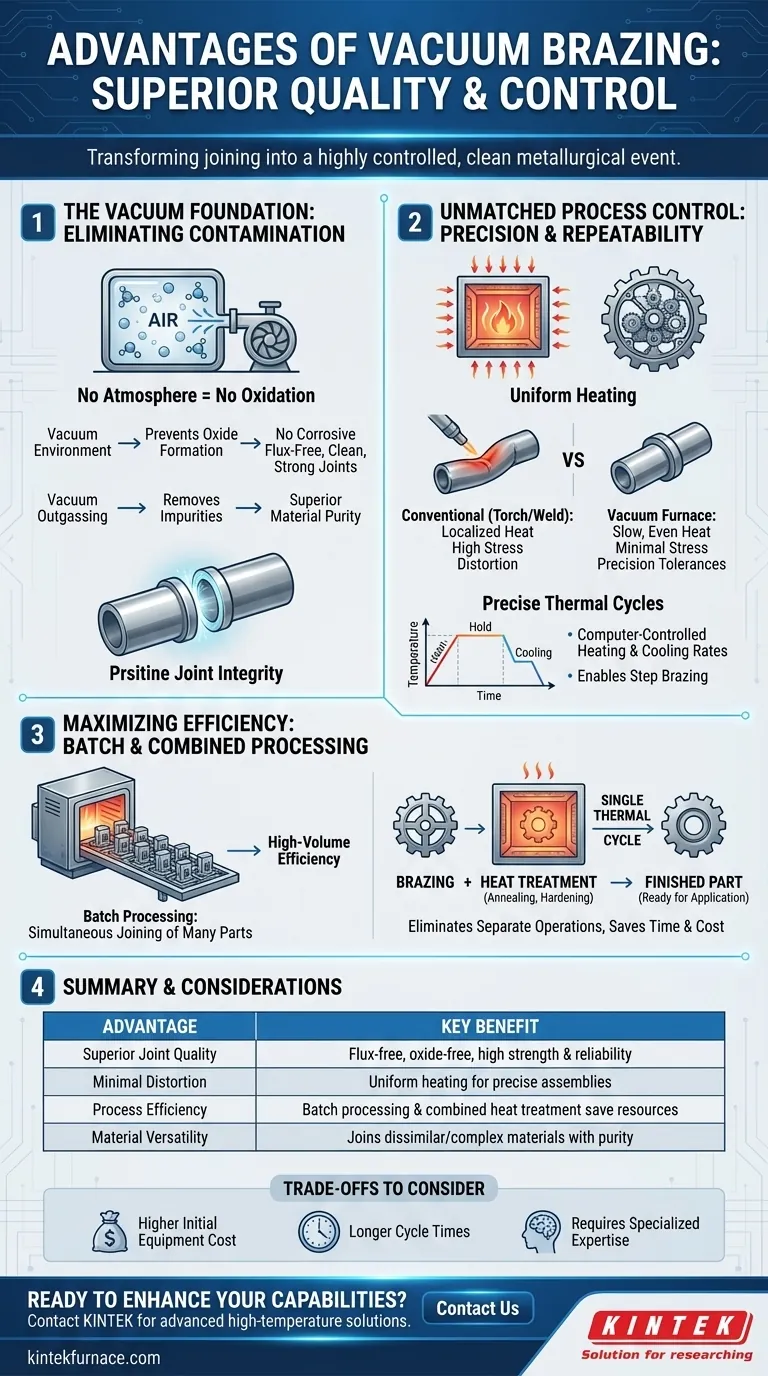

基本:真空環境が革新的である理由

真空ろう付けにおける「真空」が、主要なイネーブラーです。炉チャンバーから大気を除去することにより、プロセスは高温での材料の相互作用を根本的に変えます。

酸化と汚染の排除

通常の雰囲気では、金属を加熱すると表面に酸化物が生成され、それが障壁となって最終的な接合を弱めます。従来のろう付けは、化学フラックスでこれに対抗します。

高真空は事実上すべての酸素を除去し、酸化物の形成を未然に防ぎます。これにより、腐食性のフラックスが不要になり、ろう付け後の洗浄が不要になり、フラックスの閉じ込めによる将来の腐食のリスクがなくなります。その結果、非常にクリーンで強力、かつ信頼性の高い接合が実現します。

優れた材料の純度の達成

真空環境はまた、閉じ込められたガスや揮発性元素など、他の汚染物質を母材自体から積極的に引き出します。この脱ガス効果は、加熱サイクル中に部品を浄化します。

これにより、航空宇宙、医療、科学産業などの高性能アプリケーションにとって重要なメリットである、より高い冶金学的完全性と改善された機械的特性を備えた最終アセンブリが実現します。

比類のないプロセス制御の実現

清浄度を超えて、真空炉は熱サイクル全体にわたって比類のないレベルの制御を提供し、精度と再現性を保証します。

最小限の歪みのための均一な加熱

集中的な局所加熱を適用する溶接やトーチろう付けとは異なり、真空炉はアセンブリ全体をゆっくりと均一に加熱します。内部および外部のすべての表面は、ほぼ同時にろう付け温度に達します。

これにより、他の方法で一般的な熱応力と歪みが劇的に減少します。これにより、真空ろう付けは、デリケートな薄肉部品や、厳密な寸法公差の維持が重要な複雑なアセンブリに理想的なプロセスとなります。

正確な熱サイクル

最新の真空炉は、加熱速度、保持時間、冷却速度の正確なコンピュータ制御プログラミングを可能にします。この制御は、敏感な合金の材料特性を管理するために不可欠です。

また、ステップろう付けも可能にします。これは、単一の部品上の複数の接合部を、異なる融点を持つ充填金属を使用して単一の炉運転内で順次ろう付けするものです。

製造効率と能力の最大化

真空ろう付けの制御された環境とバッチ処理の性質は、生産に大きな利点をもたらします。

複数の接合部とアセンブリの同時ろう付け

主要な経済的メリットは、単一のバッチで多くの接合部またはアセンブリ全体を処理できることです。炉サイクルが最適化されると、数百または数千の部品を一度に投入してすべてろう付けすることができます。

このバッチ処理能力は、個々のサイクル時間が長くても、中量から大量生産に非常に効率的です。

ろう付けと熱処理の組み合わせ

これは最も強力な利点の1つです。プロセスはすでに精密に制御された炉内で行われているため、焼きなまし、焼き入れ、時効硬化などの他の熱処理操作を同じ熱サイクルに統合することができます。

これらのステップを組み合わせることで、製造工程全体を削減でき、時間、コスト、材料処理を大幅に節約できます。部品はろう付けのために炉に入れられ、完全に熱処理された状態で取り出され、最終用途にすぐに使用できます。

トレードオフの理解

強力である一方で、真空ろう付けは普遍的な解決策ではありません。その利点は、特定の運用要件と比較検討する必要があります。

初期設備費の高さ

真空炉とその関連システムは、溶接やトーチろう付けに必要な設備と比較して、かなりの設備投資を意味します。これは、小規模な工場にとって大きな参入障壁となります。

サイクル時間の長さ

一般的な真空炉のサイクルは、初期の排気から最終的な冷却まで数時間かかることがあります。このため、単一の部品の速度が優先される一点ものの修理やごく少量生産には適していません。

専門知識の必要性

真空ろう付けされた接合部を適切に設計し、充填金属を選択し、炉サイクルをプログラミングするには、かなりの冶金学的知識とオペレーターのトレーニングが必要です。これは、多くの従来の接合方法よりも技術的に要求の厳しいプロセスです。

アプリケーションに適した選択を行う

正しい接合プロセスを選択するには、その方法の強みをプロジェクトの最も重要な目標と一致させる必要があります。

- 究極の接合品質と清浄度を最優先する場合: 航空宇宙、医療、または科学機器のミッションクリティカルな部品に、フラックス不要で酸化物不要の接合を作成するには、真空ろう付けは比類がありません。

- 最小限の歪みで複雑なアセンブリを接合することを最優先する場合: 真空ろう付けの均一で制御された加熱は、デリケートな部品や厳密な寸法公差のあるアセンブリに理想的な選択肢です。

- 大規模な製造効率を最優先する場合: 真空ろう付けはバッチ処理を可能にし、接合と熱処理を組み合わせることで、生産工程全体の製造ステップを大幅に削減できます。

- 低コスト、迅速な試作、または簡単な現場修理を最優先する場合: 溶接やトーチろう付けなどの従来の方法は、要求の少ないアプリケーションではより実用的で費用対効果が高いことがよくあります。

これらの明確な利点とトレードオフを理解することで、真空ろう付けがエンジニアリング目標を達成するための最適な技術であるかどうかを自信を持って判断できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 優れた接合品質 | 高い強度と信頼性を備えた、フラックス不要で酸化物不要の接合 |

| 最小限の歪み | 均一な加熱により熱応力が低減され、精密なアセンブリが可能 |

| プロセス効率 | バッチ処理と組み合わせた熱処理により、時間とコストを節約 |

| 材料の多様性 | 高純度で異種または複雑な材料を接合する能力 |

高度な高温ソリューションで研究室の機能を強化する準備はできていますか?卓越した研究開発と自社製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力なディープカスタマイズ機能によって補完されています。今すぐお問い合わせください。当社の真空ろう付けおよび炉技術が、お客様の特定のニーズに優れた接合品質、効率、およびオーダーメイドの性能をどのように提供できるかについてご相談ください!

ビジュアルガイド