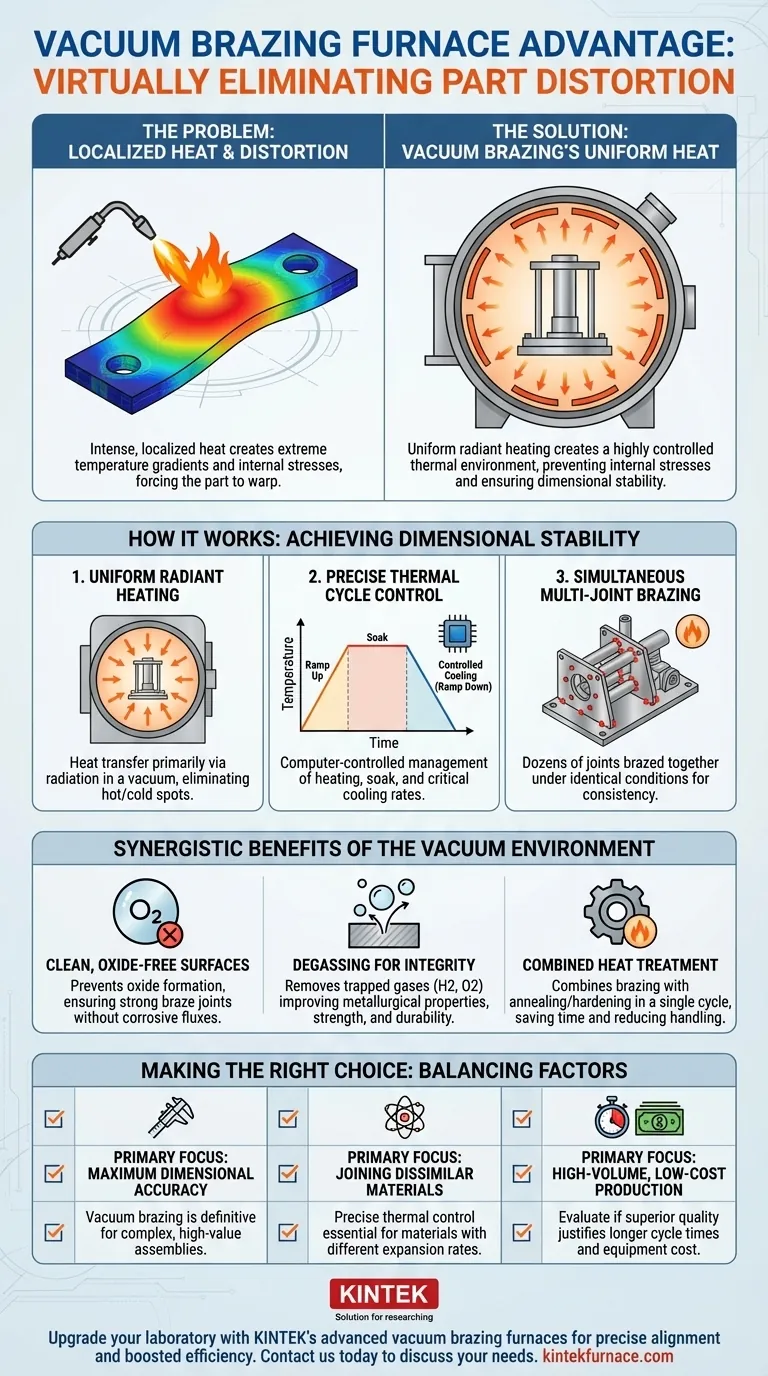

本質的に、真空ろう付け炉は、部品の歪みを事実上排除するという大きな利点を提供します。これは、非常に均一な加熱と冷却によって達成され、接合プロセス中に部品が反ったり、曲がったり、ねじれたりする原因となる内部熱応力を防ぎます。

重要な点は、歪みが熱そのものの機能ではなく、不均一な熱の機能であるということです。真空炉は、高度に制御された均一な熱環境を作り出すことで優れており、アセンブリ全体が単一の安定したユニットとして加熱および冷却されることを保証します。

歪みの物理学:なぜ部品が反るのか

真空ろう付けがいかに効果的であるかを理解するためには、まず歪みの根本原因である差動熱膨張を理解する必要があります。

熱膨張と熱収縮

材料は加熱されると膨張し、冷却されると収縮します。部品のある部分が別の部分よりも速く加熱または冷却されると、内部応力が発生します。この応力が最終的に部品を規定寸法から歪ませます。

局所的な熱の問題

溶接やトーチろう付けのような従来の接合方法は、強烈な局所的な熱を適用します。これにより、極端な温度勾配が生じます。トーチの近くの領域は溶融状態ですが、わずか数インチ離れた領域は著しく低温です。この差は、部品が巨大な内部応力を吸収するために反ることを強制します。

真空ろう付けがいかにして寸法安定性をもたらすか

真空炉は単なる熱い箱ではありません。それは、コンポーネントまたはアセンブリ全体にわたる熱エネルギーを管理するための精密機器です。

均一な放射加熱

炉のほぼ完全な真空状態では、熱伝達は(空気の流れによる)対流ではなく、主に放射によって行われます。加熱要素が部品を囲み、あらゆる方向から均一な熱エネルギーを浴びせます。これにより、歪みの主な要因となるホットスポットとコールドスポットが排除されます。

熱サイクルを高精度に制御

現代の真空炉はコンピューター制御されており、熱サイクル全体を精密に管理できます。これには、加熱速度(昇温)、ろう付け温度での保持時間(ソーク)、そして最も重要な冷却速度(降温)が含まれます。応力防止には、制御された冷却が制御された加熱と同じくらい重要です。

複数の接合部を同時に接合

アセンブリ全体が均一に加熱されるため、一度に数十または数百の接合部をろう付けすることが可能です。これにより、すべての接合部が同一の条件下で作成され、複雑な部品のバッチ全体にわたって卓越した一貫性と再現性がもたらされます。

真空環境の相乗効果

低い歪みは真空環境の直接的な結果であり、これは優れた最終製品を製造するために連携して機能する他の重要な利点も提供します。

清潔で酸化物を含まない表面

真空は事実上すべての酸素を除去し、金属表面での酸化物の形成を防ぎます。これにより、明るくきれいな部品と、均一な熱伝達を妨げる可能性のある腐食性フラックスを必要としない、より強力なろう付け接合部が実現します。

材料の完全性を保つための脱ガス

真空は、水素や酸素などの閉じ込められたガスを基材から積極的に引き出します。この「脱ガス」効果は、最終アセンブリの冶金学的特性を改善し、強度、硬度、耐久性を高めます。

熱処理と接合の組み合わせ

真空炉を使用すると、アニーリングや硬化などの熱処理プロセスとろう付けを単一のサイクルで組み合わせることができます。これにより、部品の取り扱いが減り、時間とコストが大幅に節約され、個別のプロセスステップ間で損傷や歪みが発生するリスクが最小限に抑えられます。

トレードオフの理解

強力であるにもかかわらず、真空ろう付けがあらゆる用途に対する解決策というわけではありません。その精度には、特定の考慮事項が伴います。

サイクルタイム

真空ろう付けサイクルは本質的にバッチプロセスであり、時間がかかる場合があります。チャンバーを深い真空まで排気し、ゆっくりと制御された冷却ランプを実行するのに必要な時間は、連続または局所的な加熱方法よりも一般的に遅くなります。

設備および運用コスト

真空炉は多大な設備投資を必要とします。また、熟練したオペレーターと、真空の完全性と熱制御の精度を確保するための厳格なメンテナンススケジュールへのコミットメントも必要です。

用途に合った適切な選択

適切な接合プロセスを選択するには、寸法の精度に対する要求と、生産速度およびコストのバランスを取る必要があります。

- 最高の寸法精度が最優先事項の場合: 真空ろう付けは、厳密な公差が不可欠な複雑で高価値のアセンブリにとって決定的な選択肢です。

- 異種材料や特殊材料の接合が最優先事項の場合: 熱プロファイル全体を精密に制御できるため、真空ろう付けは異なる膨張率を持つ材料の接合に不可欠です。

- 単純な部品の大量低コスト生産が最優先事項の場合: より高速で精度の低い方法と比較して、真空ろう付けの優れた品質と低い歪みが長いサイクルタイムを正当化するかどうかを評価する必要があります。

最終的に、真空ろう付けを選択することは、比類のないプロセス制御と最終部品品質への投資です。

要約表:

| 利点 | 説明 |

|---|---|

| 均一な加熱 | 放射熱伝達によりホットスポットが防止され、内部応力と歪みが低減されます。 |

| 制御された冷却 | 精密な熱サイクル管理により、冷却段階での反りが最小限に抑えられます。 |

| 酸化物を含まない表面 | 真空環境により酸化物が排除され、クリーンな接合部と均一な熱分布が保証されます。 |

| 同時接合ろう付け | 複数の接合部を一度にろう付けできるため、一貫した再現性のある結果が得られます。 |

| 脱ガス効果 | 閉じ込められたガスを除去し、材料強度を高め、歪みのリスクを低減します。 |

KINTEKの高度な真空ろう付け炉で研究室をアップグレードしましょう!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温ソリューションをさまざまな研究室に提供しています。当社の高度なカスタマイズ機能により、お客様固有の実験ニーズに正確に合致させ、部品の歪みを最小限に抑え、効率を向上させます。今すぐお問い合わせください。お客様の寸法精度とプロセス制御を強化するための、当社のカスタマイズされた炉ソリューションについてご相談ください!

ビジュアルガイド