基本的に、真空焼結は化学的に清浄な環境を作り出すことによって表面仕上げを改善します。加熱プロセスが始まる前に酸素などの大気ガスを除去することで、個々の粉末粒子の表面に粗くくすんだ酸化層が形成されるのを防ぎます。これにより、粒子が直接かつクリーンに接合できるようになり、著しく明るく滑らかな表面を持つ焼結部品が実現します。

真空焼結によって改善された表面の真の価値は、単なる見た目だけではありません。酸化を除去することにより、このプロセスは高い完全性を持つ部品を生み出し、二次仕上げの工程を少なく済ませることが多いため、全体の製造時間とコストを直接的に削減します。

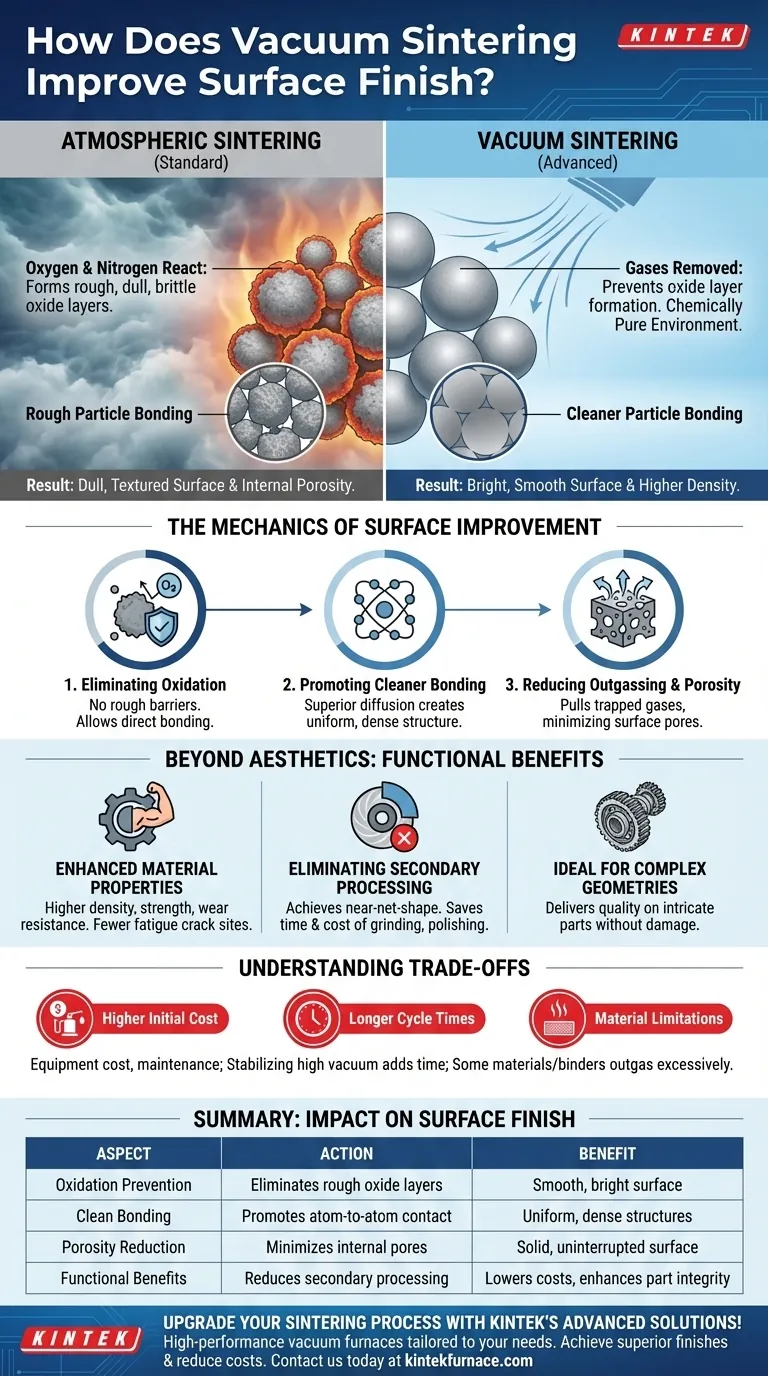

表面改善のメカニズム

利点を理解するためには、まず焼結プロセス中に微視的なレベルで何が起こるかを見る必要があります。目標は、金属粉末を融点よりわずかに低い温度で固体の塊に融合させることです。

粒子レベルでの酸化防止

標準的な大気炉では、高温により酸素や窒素が金属粉末の表面と激しく反応します。この反応により、各粒子の表面に脆い非金属の酸化物または窒化物の層が形成されます。

これらの酸化層は粗く、クリーンな金属結合を妨げ、くすんだ質感のある最終表面につながります。

よりクリーンな粒子結合の促進

真空環境は反応性ガスを除去します。酸化バリアがないため、金属粒子は加熱中に直接、原子から原子への接触をします。

このクリーンな接触は、粒子間の優れた拡散と結合を促進し、私たちが滑らかで明るいと認識する、より均一で高密度な、冶金学的に健全な表面構造を作り出します。

ガス放出と多孔性の低減

真空の二次的な利点は、圧縮された粉末から閉じ込められたガスを吸い出す能力があることです。このガス放出として知られるプロセスは、部品表面近くの内部多孔性を最小限に抑えるのに役立ちます。

気孔が少なくなると、より固く途切れのない表面が得られ、滑らかさと部品全体の密度にさらに貢献します。

見た目を超えて:機能的な利点

優れた表面仕上げは、しばしば基盤となる材料特性とより効率的な製造ワークフローの強化の目に見える指標となります。

強化された材料特性

真空中で達成されるクリーンで酸化皮膜のない結合は、表面だけに留まりません。部品全体で発生し、全体的な密度、強度、耐摩耗性の向上につながります。

より滑らかな表面は、疲労亀裂の微細な切り込みや開始点も少なくなるため、応力下でのコンポーネントの動作寿命が向上します。

二次加工の排除

従来の焼結で作られた多くの部品は、所望の表面仕上げを得るために研削、研磨、またはサンドブラストなどの二次工程を必要とします。これらの工程は時間、コスト、複雑さを増大させます。

真空焼結は、追加の処理なしで許容可能な仕上げのニアネットシェイプ部品を製造できる可能性があり、大幅なコスト削減につながります。

複雑な形状に最適

小型または複雑な形状の部品の場合、コンポーネントを損傷させることなく二次仕上げ作業を行うことは困難または不可能な場合があります。

真空焼結はここで重要な利点を提供します。炉から直接必要な表面品質が得られるため、複雑な設計の完全性が保証されます。

トレードオフの理解

どのプロセスにも妥協がないわけではありません。客観性のためには、真空焼結に関連する課題を認識する必要があります。

高い初期設備費用

真空炉は、大気炉と比較して、購入、設置、保守がより複雑で高価です。堅牢な真空ポンプ、シール、および制御システムの必要性が初期の設備投資に追加されます。

場合によっては長いサイクル時間

高真空を達成し安定させることは、各サイクルの初めに時間を追加します。焼結自体は効率的かもしれませんが、全体のフロア・ツー・フロアの時間は連続的な大気プロセスよりも長くなることがあります。

材料の制限

特定の材料やそれらに混合されたバインダーは、高い蒸気圧を持つ可能性があります。真空下では、これらの要素が過剰に「ガス抜き」されたり、部品から蒸発したりして、材料の最終組成が変化したり、炉の内部が汚染されたりする可能性があります。

用途に応じた適切な選択

正しい焼結プロセスを選択することは、プロジェクトの技術的要件と財政的制約に完全に依存します。

- 最高の材料純度と性能の達成が主な焦点である場合:強度と疲労寿命を損なう大気汚染を除去するため、真空焼結が優れた選択肢です。

- 複雑な部品の後処理コスト削減が主な焦点である場合:焼結直後の優れた表面仕上げは、高価な二次加工を最小限に抑えるか排除することで大幅な節約をもたらします。

- 表面仕上げが重要でない単純な部品の大量生産が主な焦点である場合:連続式大気炉の方が、より速いスループットで費用対効果の高いソリューションを提供する可能性があります。

結局のところ、真空焼結を選択することは、最終部品の品質への投資であり、より高度なプロセス制御と引き換えに、より優れた信頼性の高いコンポーネントを得ることになります。

要約表:

| 側面 | 表面仕上げへの影響 |

|---|---|

| 酸化防止 | 粗い酸化層を除去し、クリーンな粒子結合を可能にし、滑らかで明るい表面を実現します。 |

| クリーンな結合 | 原子間接触を促進し、均一で高密度の構造と改善された表面完全性をもたらします。 |

| 多孔性の低減 | ガス放出により内部気孔を最小限に抑え、より固く途切れのない表面をもたらします。 |

| 機能的利点 | 二次加工の必要性を減らし、コストを削減し、部品の強度と寿命を向上させます。 |

KINTEKの高度なソリューションで焼結プロセスをアップグレードしましょう!卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高性能真空炉を備えた多様な実験室を提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、すべて固有の実験要件を満たすための深いカスタマイズによって裏打ちされています。優れた表面仕上げを実現し、製造コストを削減し、部品品質を向上させましょう—最適な焼結操作について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 2200 ℃ タングステン真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空焼結用圧力式真空熱処理焼結炉

- 600T真空誘導ホットプレス真空熱処理焼結炉