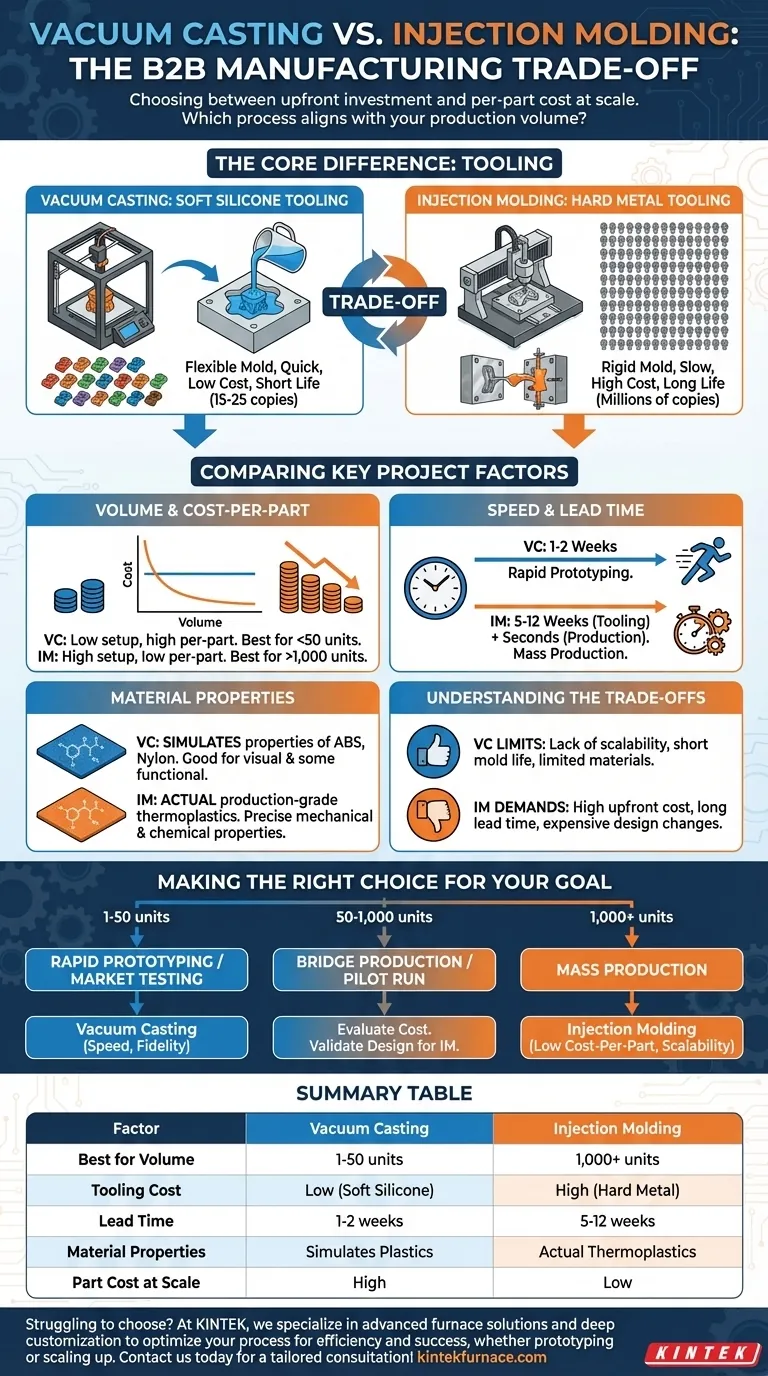

真空注型と射出成形のどちらを選択するかは、初期投資と量産時の部品あたりのコストとの根本的なトレードオフに帰結します。真空注型は、少量の高精度部品を迅速かつ手頃な価格で生産するための優れたプロセスです。一方、射出成形は金型に多額の初期投資が必要ですが、大量生産においては部品あたりのコストを極めて低く抑えることができます。

この決定は、どちらのプロセスが技術的に優れているかではなく、お客様の特定の目標と生産量に合致しているかどうかにかかっています。真空注型は速度と少量生産での忠実度を重視するのに対し、射出成形は経済的に大量生産にスケールアップするためのものです。

核となる違い:金型

これら2つのプロセスを区別する決定的な要因は、しばしば「ツーリング」と呼ばれる金型です。この単一の要素が、プロジェクトのコスト、速度、および実行可能な生産量を決定します。

真空注型:軟質シリコーン型

真空注型では、マスターモデル(多くの場合3Dプリントされたもの)を使用して軟質のシリコーン型を作成します。この金型は比較的安価で、数日で製造できます。

金型は柔軟であるため、複雑で高価な金型機構を必要とせずに、アンダーカットを含む複雑な形状に対応できます。しかし、この柔らかさが同時にその限界でもあります。シリコーン型はすぐに劣化し、通常15〜25個の高品質なコピーを生産すると交換が必要になります。

射出成形:硬質金属型

射出成形は、通常アルミニウムまたは鋼鉄から機械加工された頑丈な2分割金型に依存します。この「硬質金型」の作成は、正確で時間のかかるエンジニアリングプロセスであり、数週間から数か月かかり、数万ドルの費用がかかる場合があります。

この剛性の高い金型は耐久性があり、途方もない圧力と熱に耐えることができ、数十万、あるいは数百万個の同一部品を生産することを可能にします。しかし、その剛性ゆえに、部品が損傷なく排出されることを確実にするために、製造設計(DFM)原則に厳密に従う必要があります。

主要なプロジェクト要因の比較

金型の違いを理解することは、各プロセスが主要な製造指標に対してどのように機能するかを明確にするのに役立ちます。

生産量と部品あたりのコスト

真空注型は非常に低いセットアップコストですが、部品あたりのコストは比較的高く、ほぼ一定です。50個未満の生産には最も経済的な選択肢です。

射出成形は、金型のため非常に高いセットアップコストがかかりますが、各部品の材料費とサイクルコストは非常に低いです。金型コストは生産量で償却されるため、1,000個以上の生産量で低価格を実現するための唯一の実行可能な選択肢となります。

速度とリードタイム

少量の部品を生産する場合、真空注型は著しく高速です。最終設計から物理的な部品を手に入れるまで1〜2週間で可能です。

射出成形の場合、最も長いリードタイムは金型作成にあり、しばしば5〜12週間かかります。ただし、金型が完成すれば、部品は数秒で生産でき、迅速な大量生産が可能です。

材料特性

真空注型は、ABS、ポリカーボネート、ナイロンなどの一般的な生産プラスチックの特性を模倣するように配合された二液性ポリウレタン樹脂を使用します。これらの模擬材料は、視覚プロトタイプや一部の機能試験には優れていますが、実際の熱可塑性材料ではありません。

射出成形は、実際の生産グレードの熱可塑性ペレットを使用します。これにより、部品は最終的な市場投入可能な製品に必要な正確な機械的、熱的、および化学的特性を持つことができます。

トレードオフの理解

どちらの方法も、すべてのシナリオにとって完璧な解決策ではありません。それらの固有の限界を認識することは、情報に基づいた意思決定を行う上で重要です。

真空注型の限界

主な欠点は、スケーラビリティの欠如です。このプロセスは手作業であり、金型の寿命が非常に短いため、大量生産には完全に不向きです。さらに、材料の選択はポリウレタン模擬材料に限定されており、厳格な機能試験や規制試験には適切ではない場合があります。

射出成形の要求

射出成形にとって最も大きな障壁は、金型の高額な初期費用と長いリードタイムです。金型作成後の設計変更は、実施するのに非常に費用がかかり、時間がかかります。このため、設計がまだ変更される可能性が高い初期段階のプロトタイピングには不適切な選択肢となります。

目標に合った適切な選択

プロジェクトの現在の段階と目的に基づいて製造プロセスを選択してください。

- 迅速なプロトタイピングまたは市場テスト(1~50個)が主な焦点の場合:真空注型は、生産品質の美観と優れた機能的な代替品を、少量生産で比類のない速さで提供します。

- ブリッジ生産または初期の試験生産(50~1,000個)が主な焦点の場合:これはコストを評価する必要がある分岐点です。複数のシリコーン型は、単純なアルミニウム射出成形型よりもまだ安価な場合がありますが、最終的に射出成形に移行するために設計を検証する必要があります。

- 大量生産(1,000個以上)が主な焦点の場合:射出成形は決定的な標準であり、規模に応じた商業的実現可能性に必要な低コストの部品を提供します。

製造プロセスを生産量とプロジェクト目標に合わせることで、財務効率と製品の成功の両方を確実にします。

要約表:

| 要因 | 真空注型 | 射出成形 |

|---|---|---|

| 最適な生産量 | 1~50個 | 1,000個以上 |

| 金型費用 | 低い(軟質シリコーン) | 高い(硬質金属) |

| リードタイム | 1~2週間 | 金型に5~12週間 |

| 材料特性 | プラスチックを模倣(例:ABS、ナイロン) | 実際の生産グレードの熱可塑性プラスチック |

| 量産時の部品コスト | 部品あたりのコストが高い | 部品あたりのコストが低い |

プロジェクトで真空注型と射出成形のどちらを選択するか迷っていますか? KINTEKでは、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを専門としています。卓越したR&Dと自社製造能力により、プロトタイピングからスケールアップまで、お客様独自の実験および生産ニーズに正確に合致する詳細なカスタマイズを提供します。効率と成功のためにプロセスの最適化をお手伝いします。今すぐお問い合わせください。オーダーメイドのご相談を承ります!

ビジュアルガイド

関連製品

- ラミネーションと加熱のための真空ホットプレス炉機械

- 真空ホットプレス炉機 加熱真空プレス管状炉

- モリブデン真空熱処理炉

- 真空ホットプレス炉マシン加熱真空プレス

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード