簡単に言えば、断熱材は、ラボ用炉の小さな内部チャンバーと、はるかに大きな外部本体との間の顕著なサイズ差を生み出す主要な要因です。高温では、熱を安全かつ効率的に封じ込めるために厚い断熱材の層が必要となるため、この保護バリアに対応するために外部寸法を拡大する必要があります。

ラボ用炉の設計は、熱管理の直接的な表現です。断熱材の選択と厚さによって、使用可能な内部容積、全体の外部フットプリント、および炉のエネルギー効率の間で根本的なトレードオフが生じます。

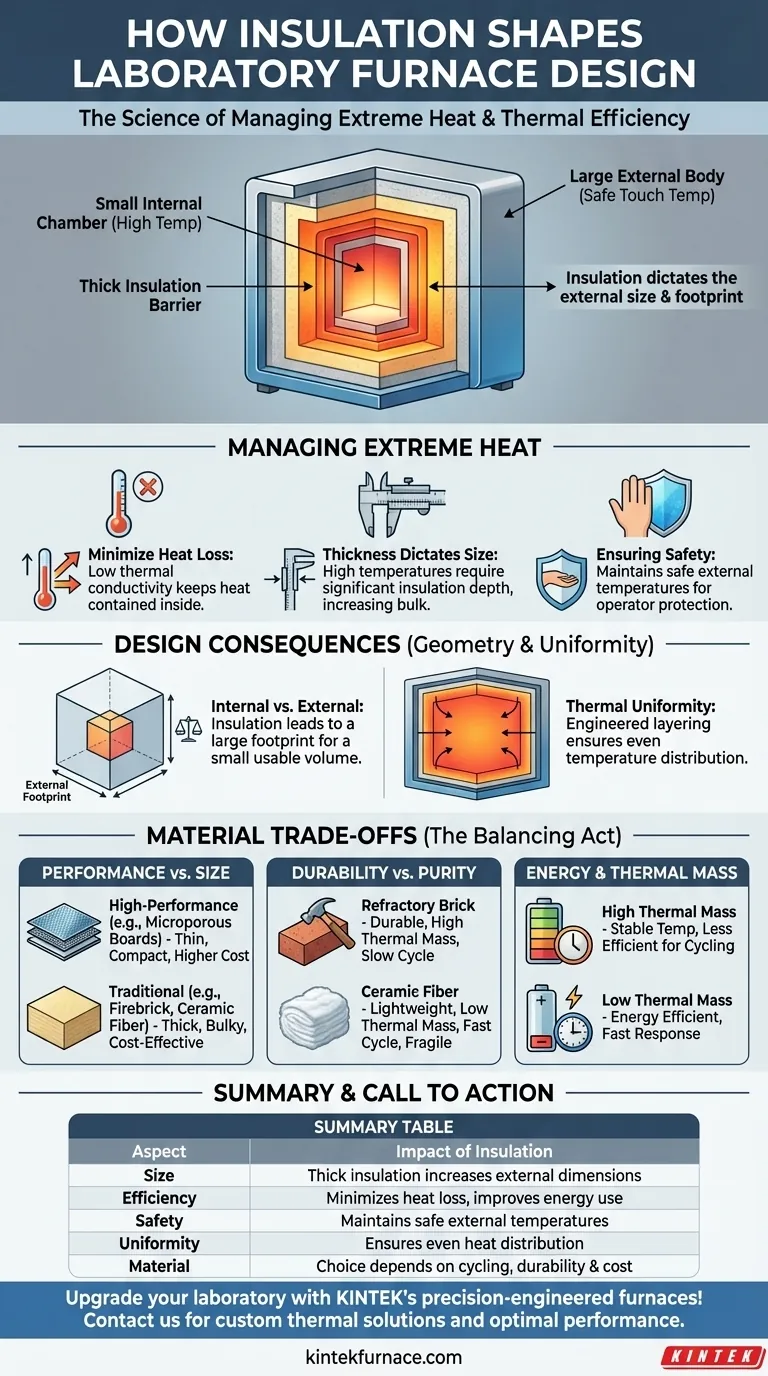

核心原理:極度の熱の管理

ラボ用炉の基本的な目的は、正確で高温の環境を作り出し、維持することです。断熱材の役割は、その熱エネルギーをチャンバー内に閉じ込めることであり、これは炉の設計と操作にいくつかの重要な影響を与えます。

熱損失を最小限に抑える必要性

断熱材のない炉は、信じられないほど非効率的で危険であり、膨大な熱をラボに放射してしまいます。断熱材は、低い熱伝導率を持つように選ばれます。つまり、熱の伝達に抵抗します。

この抵抗により、熱が必要なチャンバー内に保持され、外部表面が危険な温度に達するのを防ぎます。

厚さが外部サイズを決定する方法

特に1000°Cを超える温度の場合、必要な熱封じ込めレベルを達成するには、かなりの厚さの断熱材が必要です。

これは直接的にかさばる設計につながります。特定の内部チャンバーサイズの場合、厚い断熱壁の必要性により、チャンバーと断熱材自体を収容するために、はるかに大きな外部ケーシングが必要になります。

オペレーターの安全性の確保

効果的な断熱は、重要な安全機能です。これにより、炉の外殻、つまり「コールドフェース」が、オペレーターが重度の火傷の危険なしに機器の近くで作業できるのに十分な安全な温度に保たれます。

規制基準では、特定の最大外部表面温度が義務付けられていることが多く、これは必要な最小断熱厚さに直接影響します。

断熱材が炉の形状をどのように形成するか

内部チャンバーと外部本体の関係は、断熱材の最も目に見える設計上の結果です。しかし、その影響はさらに深く、均一性と実用的な使用に影響を与えます。

内部容積と外部フットプリント

炉のチャンバーを小さな熱いコアと考えてください。断熱材は、その周りに構築された厚い保護シェルです。そのため、わずか数リットルの内部容量を持つ炉でも、大きなファイリングキャビネットのスペースを簡単に占有できます。

この格差は、ラボのスペース計画にとって重要な考慮事項です。炉の「有効フットプリント」は、常に使用可能な内部容積ではなく、外部寸法によって決定されます。

熱均一性のための設計

断熱材は無作為に詰め込まれるだけではありません。その配置と層は、チャンバー内の均一な温度分布を確保するように設計されています。

設計が不十分な断熱材は、チャンバー内にホットスポットとコールドスポットを作り出し、実験や材料加工の完全性を損なう可能性があります。設計は、一貫した性能を提供するために、3次元で熱流を管理する必要があります。

トレードオフの理解

使用される断熱材の種類は、熱性能、耐久性、コストの間のバランスです。単一の「最適な」材料はなく、特定の用途に最適な材料があるだけです。

性能と物理的サイズ

先進的なミクロポーラスボードのような高性能断熱材は、より薄い厚さで優れた熱抵抗を提供できます。これにより、よりコンパクトな炉の設計が可能になりますが、多くの場合、はるかに高いコストがかかります。

逆に、耐火レンガやセラミックファイバーブランケットのような従来の材料は、より費用対効果が高いですが、同じ断熱値を達成するには通常より大きな厚さが必要となり、より大きく重い炉につながります。

材料の耐久性とプロセスの純度

耐火レンガは非常に耐久性があり、物理的な摩耗に強く、重い負荷がかかる用途に最適です。ただし、熱容量も大きく、加熱と冷却が非常に遅くなります。

セラミックファイバーは軽量で熱容量が低いため、加熱および冷却サイクルを大幅に高速化できます。欠点は、より脆く、微粒子を放出する可能性があるため、保護用の内張りがない超クリーンな用途には不向きであることです。

エネルギー効率と熱容量

熱容量の高い断熱材(高密度のレンガなど)は、加熱中に大量のエネルギーを吸収します。これにより、頻繁な熱サイクルを必要とするプロセスでは効率が低下しますが、長期間にわたって安定した温度を維持するには優れています。

熱容量の低い断熱材(セラミックファイバーなど)は、目標温度に到達するのに必要なエネルギーがはるかに少なく、短く繰り返されるサイクルを伴う用途ではよりエネルギー効率の高い選択肢となります。

用途に合った適切な選択をする

炉の選択には、最高温度と内部寸法を超えて検討する必要があります。断熱設計を理解することが、機器をあなたの作業に合わせるための鍵となります。

- 急速加熱と冷却が主な焦点である場合: 熱容量が低く、応答が速い軽量セラミックファイバー断熱材を使用した炉を優先してください。

- プロセスの耐久性と安定性が主な焦点である場合: 高密度耐火レンガで構築された炉は、サイズが大きくサイクルタイムが遅いにもかかわらず、優れた耐久性と熱安定性を提供します。

- ラボスペースの最大化が主な焦点である場合: 高度な薄型断熱材を使用するハイエンドモデルを探してください。ただし、初期投資が高くなることを覚悟してください。

最終的に、断熱材の役割を理解することで、単純な熱源を購入するのではなく、精密に設計された熱システムに投資するという視点に変わります。

まとめ表:

| 側面 | 断熱材の影響 |

|---|---|

| サイズ | 厚い断熱材は外部寸法を増やし、内部対外部容積比を低下させます |

| 効率 | 低い熱伝導率は熱損失を最小限に抑え、エネルギー使用を改善します |

| 安全性 | 安全な外部温度を維持し、オペレーターの火傷を防ぎます |

| 熱均一性 | 適切な層構造により、チャンバー内の均一な熱分布が確保されます |

| 材料の選択 | セラミックファイバーは高速サイクル用。耐火レンガは耐久性と安定性用 |

KINTEKの精密設計された炉で、あなたの研究室をアップグレードしましょう! 卓越した研究開発と社内製造を活用し、当社はマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様独自の実験ニーズが最適な断熱と性能で満たされます。今すぐお問い合わせください、当社の製品がお客様の熱プロセスと効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド