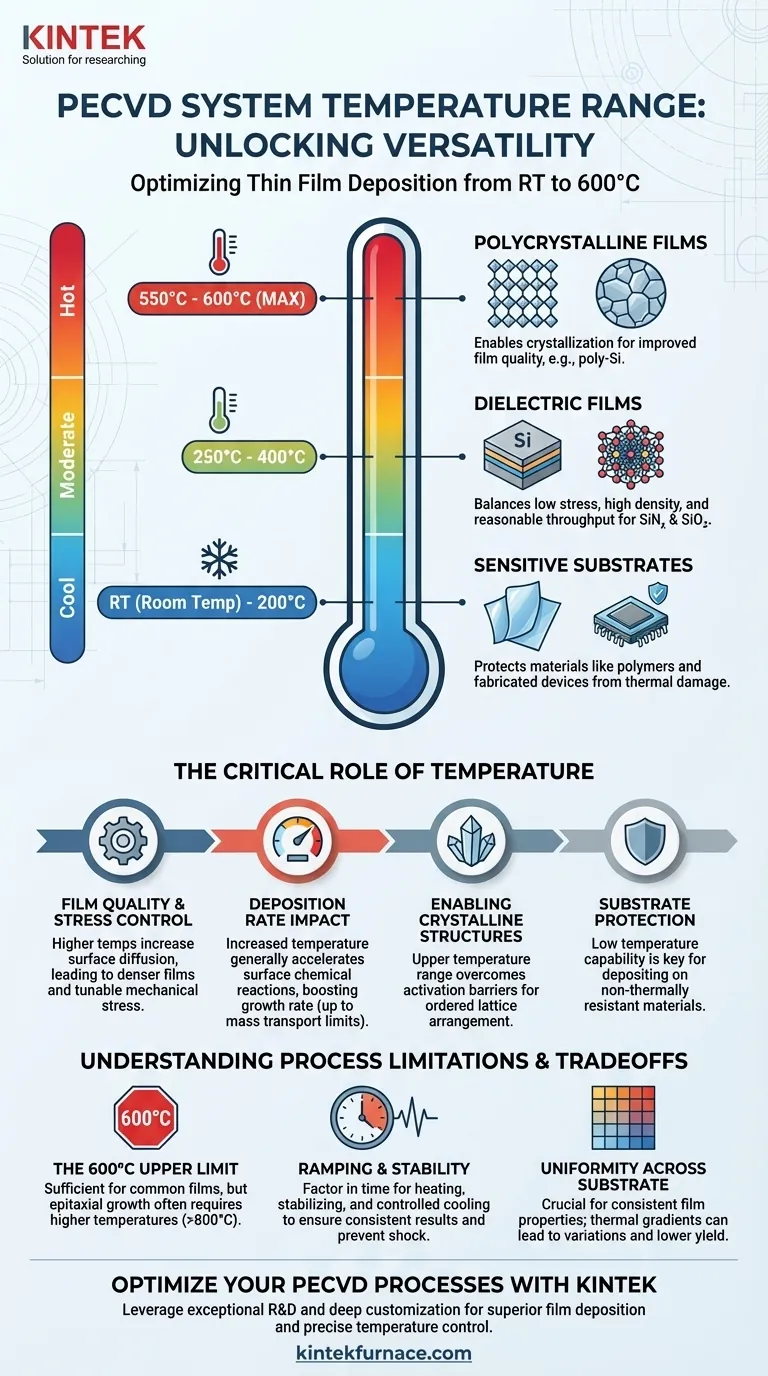

PECVDシステムの可変温度ステージは、室温(RT)から最高600℃まで作動します。この範囲は、熱入力が最小限で済むプロセスから、特定の薄膜特性を得るためにかなりの熱が必要なプロセスまで、多種多様な成膜プロセスに対応できるように設計されています。

システムがRTから600℃という温度範囲を持つことは、設計上の重要な特徴です。これにより、低温側では熱に敏感な基板への成膜が可能になり、高温側ではより高品質な結晶性薄膜を成長させることができ、非常に多用途なツールとなります。

PECVDプロセスにおける温度の役割

基板温度は、プラズマ援用化学気相成長(PECVD)プロセスにおいて最も重要なパラメータの1つです。これは基板表面上の前駆体分子が利用できるエネルギーに直接影響を与え、結果として成膜される薄膜の最終的な特性を決定します。

薄膜の品質と応力の制御

温度は、薄膜の密度、化学量論、および内部応力に大きく影響します。一般に、成膜温度が高いほど表面拡散のためのエネルギーが大きくなり、原子がより安定した低エネルギー位置に落ち着くようになります。

これにより、通常はより密度の高い薄膜が得られ、水素含有量が少なくなり(窒化ケイ素やアモルファスシリコンの場合)、薄膜の機械的応力を引張から圧縮へと調整するのに役立ちます。

成膜速度への影響

薄膜の成長速度は、基板表面上での温度依存性の化学反応と強く結びついています。多くの領域では、温度を上げるとこれらの表面反応が加速されるため、成膜速度が向上します。

しかし、ある点を超えると、プロセスは表面への反応物の物質輸送によって制限され始め、さらなる温度上昇による効果は逓減する可能性があります。

結晶構造の実現

温度範囲の上限は、多結晶薄膜を成膜するために不可欠です。600℃近くの温度は、核生成の活性化エネルギーを克服し、原子が多結晶シリコン(poly-Si)などの秩序だった結晶格子に配置されるために十分な熱エネルギーを提供します。

敏感な基板の保護

逆に、室温またはその付近で成膜できる能力は、PECVDの重要な利点です。これにより、プラスチック、ポリマー、または感光性金属層を持つ完全に製造された半導体デバイスなど、高温に耐えられない基板上に薄膜を堆積させることができます。

プロセスの限界の理解

RTから600℃の範囲は多用途ですが、その文脈とトレードオフを理解することが重要です。

600℃の上限

最高温度600℃は、アモルファスおよび多結晶シリコン、二酸化ケイ素、窒化ケイ素など、多くの一般的な薄膜には十分です。しかし、高品質な単結晶の**エピタキシャル薄膜**を堆積させるには通常不十分であり、これにはしばしば800℃をはるかに超える温度と、LPCVDやMBEなどの異なる技術が必要です。

温度ランプと安定性

設定温度、特に高温側での到達は瞬間的ではありません。ステージがランプアップして安定するのに必要な時間をプロセスレシピに組み込むことで、一貫性があり再現性のある結果を保証する必要があります。同様に、基板の割れや薄膜の剥離を引き起こす熱衝撃を防ぐために、制御された冷却も重要です。

基板全体での均一性

ウェーハ全体で**温度を均一に保つ**ことは、均一な薄膜の厚さと特性を達成するために不可欠です。ウェーハ全体に熱勾配があると、応力、組成、成膜速度のばらつきが生じ、デバイスの収率に影響を与える可能性があります。

成膜目的に合わせた温度の選択

最適な温度は、材料と用途によって完全に異なります。一般的なガイドとして以下を参照してください。

- 敏感な基板(例:ポリマー)への成膜が主な目的の場合: 下層材料の損傷を防ぐため、範囲の低い側(RT~200℃)を使用します。

- 高品質の誘電体薄膜(例:SiNₓまたはSiO₂)が主な目的の場合: 中間範囲(250℃~400℃)を使用して、低応力、高密度、および妥当なスループットの良好なバランスを実現します。

- 多結晶薄膜(例:poly-Si)の成長が主な目的の場合: 結晶化に必要な熱エネルギーを提供するため、範囲の上限(550℃~600℃)を使用します。

最終的に、この温度範囲は、成膜条件を材料とデバイスの要件に正確に合わせるための柔軟性を提供します。

要約表:

| 温度範囲 | 主な用途 | 利点 |

|---|---|---|

| RT~200°C | 感熱性基板(例:ポリマー) | 材料を熱損傷から保護する |

| 250°C~400°C | 誘電体薄膜(例:SiNₓ、SiO₂) | 低応力、高密度、スループットのバランスを取る |

| 550°C~600°C | 多結晶薄膜(例:poly-Si) | 結晶化と薄膜品質の向上を可能にする |

KINTEKの先進的なソリューションでPECVDプロセスを最適化しましょう! 卓越した研究開発と社内製造を活用し、CVD/PECVDシステムを含む多様な高温炉システムを、お客様固有のニーズに合わせて提供します。当社の深いカスタマイズ能力により、正確な温度制御が保証され、優れた薄膜成膜が実現します。実験結果を向上させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン