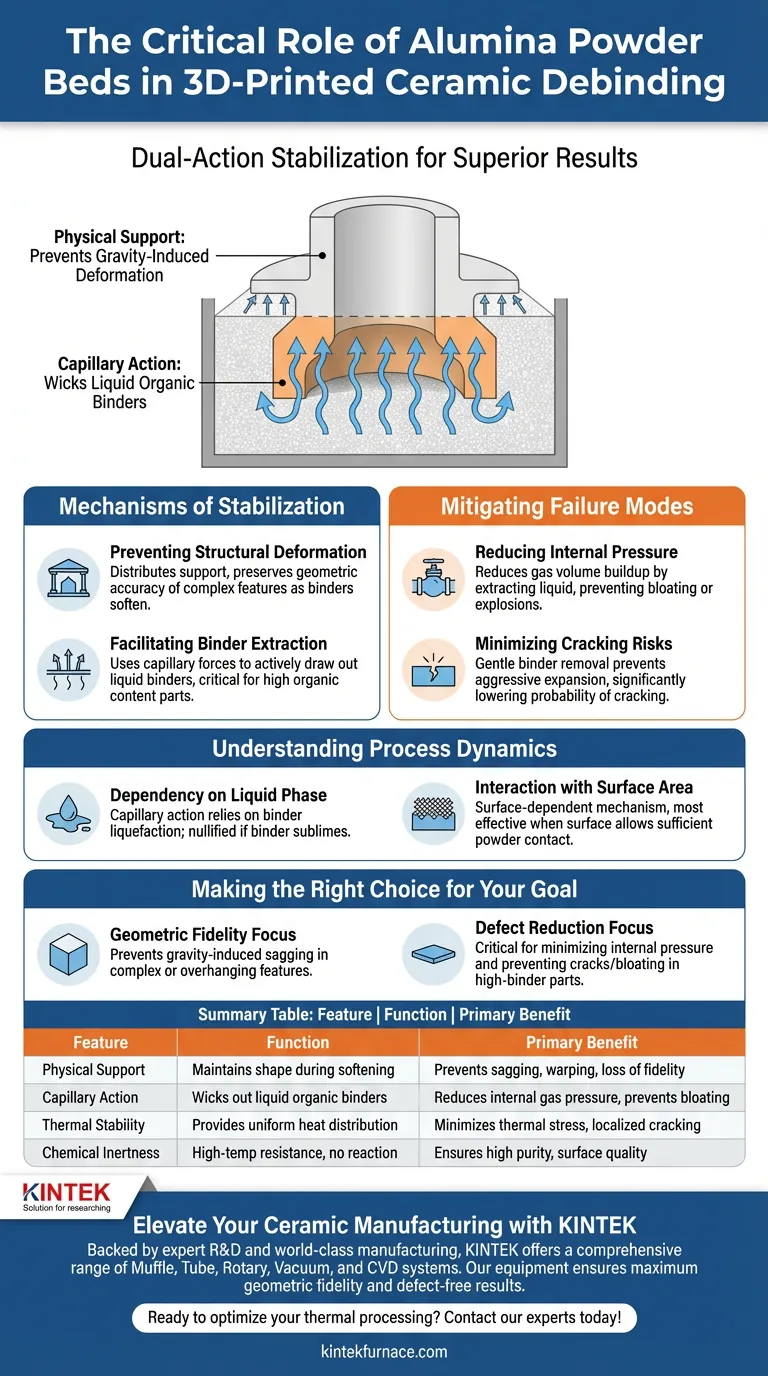

アルミナ粉末ベッドの目的は、重要な熱脱脂段階で3Dプリントセラミック部品の生存を確保する、二重作用の安定化媒体として機能することです。複雑な形状を維持するための物理的なサポートを提供すると同時に、毛細管力を利用して液体有機バインダーを積極的に抽出します。

足場とウィックの両方として機能することにより、アルミナ粉末ベッドは、部品の破損の最も一般的な2つの原因、つまり重力による構造崩壊とガス圧上昇による内部破壊を軽減します。

安定化のメカニズム

アルミナベッドが必要な理由を理解するには、「グリーン」(未焼結)セラミック部品の物理的状態を見る必要があります。温度が上昇すると、部品を軟化させるバインダーが歪みを引き起こす可能性があります。

構造変形の防止

熱脱脂の初期段階では、セラミック部品内の有機バインダーは、除去される前にしばしば軟化または液化します。

外部サポートがない場合、複雑な3Dプリント部品は自重によるたるみや反りの影響を受けやすくなります。

アルミナ粉末ベッドは部品の周りに充填され、分散された物理的なサポートシステムを提供します。これにより、そうでなければ変形する可能性のある複雑な機能の寸法精度が維持されます。

バインダー抽出の促進

単純なサポートを超えて、粉末ベッドは化学プロセスに積極的に関与します。

毛細管力を利用して、液体有機バインダーをセラミック本体から引き出します。

この「ウィッキング」効果は、有機物含有量が高い部品にとって重要です。なぜなら、バインダーが構造内で激しく沸騰するのではなく、穏やかに部品から抜け出す経路を作成するからです。

破損モードの軽減

バインダーで満たされた部品から多孔質セラミック構造への移行は、製造における最も危険なステップです。アルミナベッドは内部応力の危険に直接対処します。

内部圧力の低減

バインダーが部品内でガスに分解すると、内部圧力が生成されます。この圧力がガスが逃げるよりも速く蓄積すると、部品は膨張または爆発します。

粉末ベッドは、毛細管作用によってバインダーを液体状態で抽出することにより、最終的にガスになる材料の量を大幅に削減します。

ひび割れリスクの最小化

ウィッキングによるバインダーの穏やかな除去は、急速なガス発生に関連する攻撃的な膨張を防ぎます。

このプロセスは部品の内部構造を保護し、ひび割れや膨張の可能性を大幅に低減します。

プロセスダイナミクスの理解

アルミナ粉末ベッドは強力なツールですが、正しく機能するためには特定の物理的相互作用に依存しています。

液相への依存

毛細管作用の有効性は、バインダーが液相に入るかどうかに完全に依存します。

バインダーシステムが液化せずに昇華(直接ガスになる)する場合、アルミナベッドのウィッキングの利点は無効になり、物理的なサポートとしてのみ機能します。

表面積との相互作用

毛細管抽出は表面依存のメカニズムです。

これは、この技術が、液体バインダーの流れを促進するために十分な粉末との接触を可能にする表面積を持つ部品に特に効果的であることを意味します。

目標に合った適切な選択

アルミナ粉末ベッドの使用は、単に部品を所定の位置に保持するだけでなく、内部質量輸送を管理するための戦略です。

- 主な焦点が形状忠実性の場合:バインダーが軟化するにつれて、複雑なまたはオーバーハングした機能の重力誘発変形を防ぐために、粉末ベッドは不可欠です。

- 主な焦点が欠陥削減の場合:毛細管作用は、内部圧力を最小限に抑え、高バインダー含有部品に関連するひび割れや膨張を防ぐために重要です。

アルミナ粉末ベッドは、脱脂を高リスクの熱イベントから、制御された段階的な抽出プロセスに変えます。

概要表:

| 特徴 | 脱脂における機能 | 主な利点 |

|---|---|---|

| 物理的サポート | バインダー軟化中のグリーン部品の形状を維持する | たるみ、反り、形状忠実性の損失を防ぐ |

| 毛細管作用 | 表面接触を通じて液体有機バインダーをウィッキングする | 内部ガス圧を低減し、膨張を防ぐ |

| 熱安定性 | 部品の周りの均一な熱分布を提供する | 熱応力と局所的なひび割れを最小限に抑える |

| 化学的不活性 | セラミックと反応せずに高温耐性 | 最終部品の高い純度と表面品質を保証する |

KINTEKでセラミック製造をレベルアップ

精密な脱脂は、高性能セラミックの基盤です。専門的なR&Dと世界クラスの製造に裏打ちされたKINTEKは、マッフル、チューブ、ロータリー、真空、CVDシステム、およびその他の実験用高温炉の包括的な範囲を提供しています。複雑なウィッキングプロセスを管理する必要がある場合でも、独自の材料ニーズに対応するカスタマイズされたシステムが必要な場合でも、当社の機器は最大の形状忠実性と欠陥のない結果を保証します。

熱処理を最適化する準備はできましたか?実験室または生産ラインに最適な炉ソリューションを見つけるために、今すぐ専門家にお問い合わせください!

ビジュアルガイド

参考文献

- Eveline Zschippang, Anne‐Kathrin Wolfrum. Sintering of Si <sub>3</sub> N <sub>4</sub> –SiC–MoSi <sub>2</sub> composites additively manufactured by Multi Material Jetting. DOI: 10.1111/ijac.14715

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 二ケイ化モリブデン MoSi2 電気炉用発熱体

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

よくある質問

- PbO酸化に高純度MgOるつぼが使用されるのはなぜですか?マスター溶滓にとって不可欠な化学的不活性

- 石英融解にモリブデンるつぼが理想的な選択肢である理由は何ですか? 2000℃での高純度ソリューション

- AM60マグネシウム合金の溶解にステンレス製るつぼが選ばれるのはなぜですか?合金の純度と安全性を確保する

- 1400℃で高純度MgOるつぼを使用する理由とは?脱硫における化学的隔離とデータ整合性の確保

- 高温実験炉はカスタマイズ可能ですか?ユニークな研究ニーズに対応するカスタムエンジニアリング

- 高純度磁製坩堝の機能とは?クロム添加ホウケイ酸ガラス調製のエキスパートガイド

- Ni3In2Se2の合成において、高純度アルミナるつぼの使用が不可欠なのはなぜですか? | 精密材料純度

- MCTV触媒収率にとって、マスフローコントローラーによる正確な酸素比率の制御が重要なのはなぜですか?