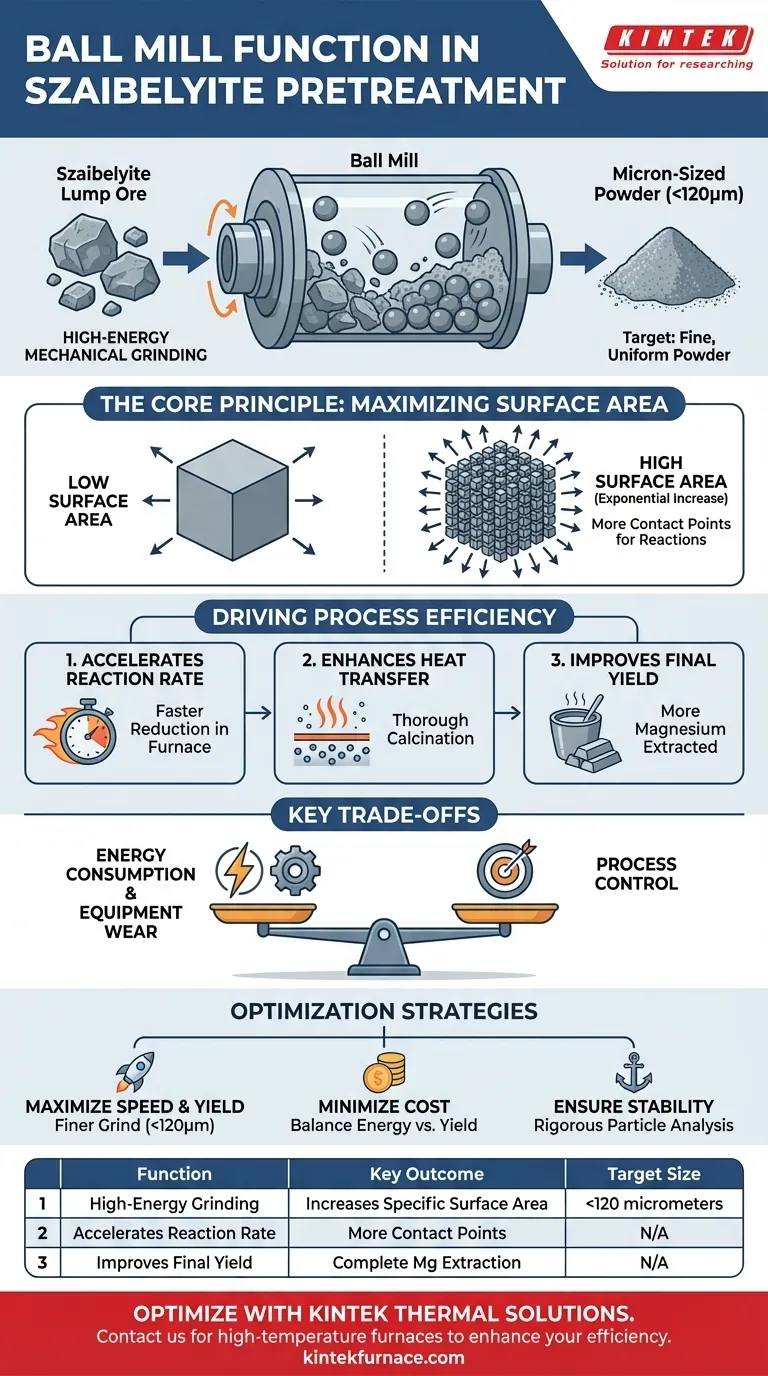

サイベライト鉱石の前処理において、ボールミルの主な機能は高エネルギーの機械的粉砕を実行することです。このプロセスにより、大きくて不規則な鉱石の塊が、通常120マイクロメートル未満の微細で均一な粉末に粉砕され、その後の化学反応のために基本的に準備されます。

ボールミルを使用する核心的な目的は、単に岩石を粉砕するだけでなく、材料の比表面積を戦略的に増加させることです。この物理的変化は、反応速度を加速し、真空熱還元プロセスにおけるマグネシウムの最終収率を最大化する上で最も重要な要因です。

核心原理:反応効率のための表面積の最大化

原料の物理的状態は、化学反応の効率を決定します。マグネシウム生産におけるような固相反応では、化学的接触のための利用可能な表面が主な制限要因となります。

塊状鉱石からマイクロメートルサイズの粉末へ

ボールミルは、鋼球を含む回転する強力な円筒です。円筒が回転すると、ボールが落下し転がり、サイベライト鉱石を微細で均一な粉末に粉砕する激しい衝撃力と摩耗力を生み出します。

この変換は純粋に機械的なものですが、化学的には深い意味があります。低表面積の固体から高表面積の粉末へと材料が変化します。

粒子サイズが重要な理由

120マイクロメートル未満という目標は任意ではありません。この微細さは、元の塊状と比較して材料の総表面積を指数関数的に増加させます。

単一の固体の立方体を想像してください。反応のために6つの面が利用可能です。その立方体を千個の小さな立方体に粉砕すると、数千の新しい面が露出します。これが作用する基本的な原理です。

表面積の増加がプロセスを前進させる仕組み

微細な粉末を作成することにより、ボールミルは、加熱から最終的な化学還元までの生産チェーンのすべての後続ステップのパフォーマンスを直接向上させます。

後続の反応の強化

表面積が大幅に増加したことで、粒子は互いおよびプロセス環境とのより徹底的な接触が可能になります。これにより、焼成中の熱伝達が改善され、還元段階での反応物間の密接な接触が保証されます。

還元速度の加速

真空熱還元反応は、反応物粒子が物理的に接触する場所でのみ発生します。表面積が大きいほど、接触点が数百万個増加し、同時に発生する反応の数が劇的に増加します。

これにより、全体的な反応速度が大幅に向上し、高温炉での時間を短縮できます。

最終マグネシウム収率の向上

より速く、より完全な反応は、直接的に高い最終還元率につながります。これは、サイベライト鉱石に閉じ込められたマグネシウムのより多くが正常に抽出されることを意味し、プロセス全体の効率と出力を向上させます。

主なトレードオフの理解

不可欠ではありますが、ボールミル段階も独自の運用上の考慮事項なしには成り立ちません。このステップを最適化するには、競合する要因のバランスを取る必要があります。

エネルギー消費

高エネルギー粉砕はエネルギー集約型のプロセスです。より微細な粒子サイズに粉砕するには、より多くの時間と電力が必要であり、かなりの運用コストを占めます。

プロセス制御

一貫した粒子サイズ分布を達成することは非常に重要です。粗すぎると、反応は遅く非効率的になります。細かすぎると、粉塵や粒子凝集などの取り扱い上の問題につながる可能性がありますが、投資されたエネルギーに対する反応速度の向上は限定的になります。

機器の摩耗

ボールミル内の激しい衝撃と摩耗により、鋼の粉砕メディアとミルの内部ライニングが摩耗します。これにより、定期的なメンテナンスと交換が必要になり、生産コスト全体に影響します。

目標に合わせた適切な選択

ボールミル段階の最適化は、主にプロセスの目標に完全に依存します。

- 反応速度と収率の最大化が主な焦点の場合:120マイクロメートルの閾値をはるかに下回る一貫した粒子サイズを達成することは、炉の処理能力を向上させる最も直接的な方法です。

- 運用コストの最小化が主な焦点の場合:より微細な粉砕のエネルギーコストと、マグネシウム収率の増加による価値とのバランスを慎重に取って、最も経済的に効率的な粒子サイズを特定する必要があります。

- プロセスの安定性が主な焦点の場合:厳格な粒子サイズ分析を実装することは、炉に入る原料がバッチごとに一貫しており、予測可能で信頼性の高い結果につながることを保証するために不可欠です。

最終的に、この機械的前処理ステップを習得することは、マグネシウム生産における化学的および運用上の卓越性を達成するための基礎となります。

要約表:

| 機能 | 主な結果 | 目標粒子サイズ |

|---|---|---|

| 高エネルギー粉砕 | 比表面積を増加させる | < 120マイクロメートル |

| 反応速度の加速 | 反応のための接触点を増やす | N/A |

| 最終収率の向上 | より完全なマグネシウム抽出を可能にする | N/A |

KINTEKの堅牢な熱ソリューションでサイベライト前処理プロセスを最適化しましょう。ボールミル段階の効率は、炉のパフォーマンスに直接リンクしています。専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル、チューブ、ロータリー、真空、CVDシステムを提供しており、すべてユニークなニーズに合わせてカスタマイズ可能です。精密さと信頼性のために構築された炉で、細かく粉砕された鉱石が最大の還元収率を達成できるようにしてください。当社の高温炉がマグネシウム生産効率をどのように向上できるかについて話し合うために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 研究室のための 1700℃高温マッフル炉

- 研究室のための 1800℃高温マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用